Views: 231

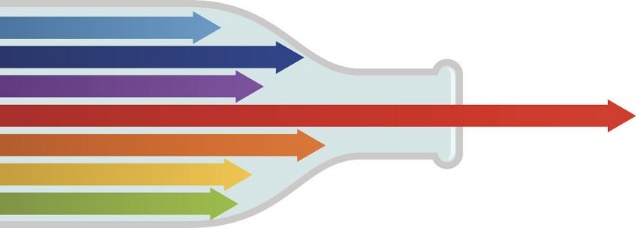

在供应商审核页,对不同类型的审核进行了介绍。那么针对现场的审核在有限的审核时间里最需要关心的是什么呢?笔者认为是最薄弱的环节,因为那些最限制了过程的能力。最薄弱的环节意味着瓶颈,显然找到和打开瓶颈就最能释放潜力和提升效率。有时瓶颈找到也不定能立马解决,因为需要平衡资源投入和产出效率。所以笔者认为瓶颈和平衡是解决问题的两大利器,一个是发现主要问题,一个是快速有效的解决当前问题。

在供应商审核页,对不同类型的审核进行了介绍。那么针对现场的审核在有限的审核时间里最需要关心的是什么呢?笔者认为是最薄弱的环节,因为那些最限制了过程的能力。最薄弱的环节意味着瓶颈,显然找到和打开瓶颈就最能释放潜力和提升效率。有时瓶颈找到也不定能立马解决,因为需要平衡资源投入和产出效率。所以笔者认为瓶颈和平衡是解决问题的两大利器,一个是发现主要问题,一个是快速有效的解决当前问题。

显然“吹毛求疵”,或者乱指一通不是一个称职的审核员所追求的。就像一个马路上的警察对人行道的逆行行人大声呵斥,而对大马路上疾驰的逆行汽车却熟视无睹。尽管两者都有错,但是明显后者对于公共交通和社会的威胁更大。审核员的角色如果是像交通警察的话,如果TA 能指出后者而不是前者,会得到大家的更多认可和尊重。

如何在现场审核中找到主要问题,或者是瓶颈,笔者小结了一些现场审核中的技巧。因为薄弱的环节往往隐藏在“最XX”之中,所以笔者姑且以最开头来抛砖引玉。

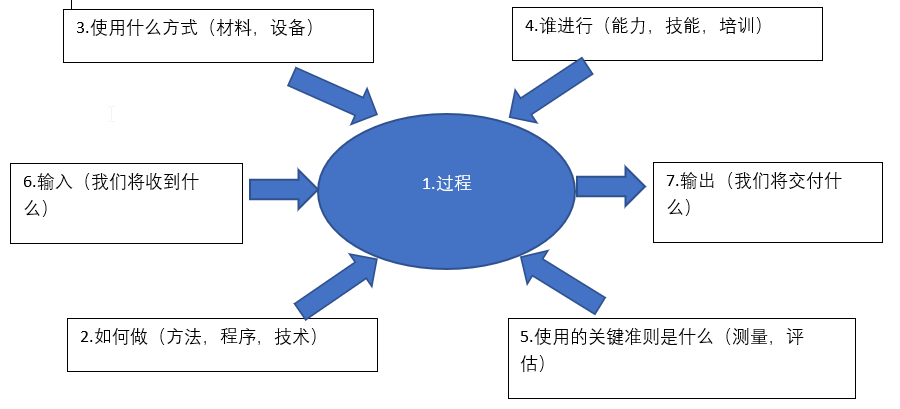

类别以参考乌龟图逻辑来分组,如有遗漏或失误,请纠正。

1 工艺技术

1.1 最不想给审核员看的工序技术水平究竟如何?

1.2 最好的工差做到多少?

1.3 最不稳定的工序在哪里?

1.4 PFMEA里RPN分值最高的工序良品率如何?

1.5 最“熟“的老师傅有多久没有进修了?

1.6 最容易起争执的要求有清晰的文件或最边缘件(限度样)定义吗?

2 工业工程

2.1 最暴露的基础设施外围保养的如何?

2.2 最显露的场所针对安全目视水平怎么样?

2.3 最危险的场所安全措施到位吗?

2.4 最拥挤的区域有优化流程的改进计划在实施当中吗?

3 设备

3.1 最后采购的主要设备已经折旧了多少年了?

3.2 最高精尖的设备是哪一台,会给“我们”的产品用吗?

3.3 最落后的设备会加工“我们“的产品吗?

3.4 最不稳定的设备是哪台,是如何控制它的稳定产出的?

3.5 最打算买的设备如果没到位的话对“我们“的产品有什么影响?

3.6 最紧张的设备如果出现异常对“我们”的产品供应有什么影响?

3.7 最容易磨损的部件是如何保障它一直正常工作的?

在笔者近期见过的企业里,最常见的设备隐患就是动作部件松动。难怪在精益道场篇里统计40%的设备问题在于紧固系统。

3.8 最好的设备比目前在用的设备好在哪里?

3.9 最贵的设备是如何在做保养?

3.10 最旧的设备是如何在做保养?

4 仪器

4.1 最高的检验精度满足要求吗?

4.1.1 针对最贵的原料和部件

4.1.2 针对最难控制的产品特征

4.2 最需要淘汰的仪器会用于“我们“的产品吗?

4.3 最难校准的仪器有校准吗?

常规的卡尺,台秤,手持温度计想必是最容易校准的,但是供应商常常容易忽略的是那些嵌在设备上的仪表,比如热电偶式温度表盘,以及那些进口的专业仪器,那些不仅企业本身校准不了,而且第三方校准机构通常也做不了,因为他们没有办法溯源到更高等级的校准标准,只有生产厂家可以检定。可是进口的仪器检定也贵,所以企业很多时候就省去了这笔检定费。

4.4 最容易忽视的检具有校准吗?

比如客户提供的检具,想着既然是客户提供的,也就免于确认了,殊不知可能客户也没有核准就送到供应商去用了,提供给供应商使用的检具也是同理。

5 备件

5.1 最难买的备件保障充足吗?

5.1.1 最贵的

5.1.2 最长采购周期的

5.2 最容易短缺的备件是如何避免短缺的?

5.3 最小最低安全库存的都有备件可用吗?

6 材料

6.1 仓库

6.1.1 最久的物料是什么时候的?

6.1.2 最不流动的物料怎么管理的?

6.1.3 最流动的物料周转频率如何?

6.1.4 最要求储存条件的物料是如何满足储存条件的?

对于电子物料来讲,ESD防护就是最关键的,而最常见的其它存储要求就是温度,湿度,光照等。

6.1.5 最后的场地规划图还满足当下的产量需求吗?

6.1.6 最贵的物料是如何保管的?

6.2 供应

6.2.1 最容易断供的物料是如何避免供应风险的?

6.2.1.1 最少购买渠道的

6.2.1.2 最差表现供应商的

6.2.1.3 最牛供应商(如指定供应商)

6.2.1.4 最受市场波动的

6.2.1.5 最长交货期的

6.2.1.6 最不稳定供应商已经有多久没有改善表现了

6.3 混料

6.3.1 最容易混淆的物料是如何避免混淆的?

6.3.1.1 外观相似

比如经过某道工序加工后在下道工序难以从外观上区别开的,举例整平工序;外形相似但是实际上属于不同设计的产品,比如不同版本的设计;左右对称的产品,比如一副手套,左右两边同时对称冲压的产品,如滑轨的左右两支;螺丝钉就牙纹不一样。

6.3.1.2 需要放置搁置一定时间才使用的物料

涂胶的产品在等待彻底干燥后才能进入下道工序;胶水需要“熟化”才能彻底发挥粘性作用;磷化的部件因为过长时间没有进入表面处理工序导致表面再次氧化了;刚注塑的某些塑料部件需要等到彻底冷却定型后才能进入下道加工环节。

6.3.2 最忌讳混淆的物料是如何避免混淆的

6.3.2.1 设计一样,唯独客户品牌不一样

谁都不希望在自己品牌的产品里,居然有其它品牌的同样产品夹杂其中,对方也是这么想的。尤其是自己的品牌比对方品牌定位要高端的时候,更会让消费者觉得受骗了,因为TA们感觉自己付了更高的价钱,居然产品和其它低档次的品牌是在一条生产线上加工的。

7 环境安全

7.1 最不想去的工序管理水平怎么样?

7.1.1 最大噪音的(比如职业健康检查)

7.1.2 最大气味的 (比如职业健康检查)

7.1.3 最热的(比如安全防护)

7.1.4 最冷的 (比如安全防护)

7.1.5 最高的 (比如高空作业规范)

7.1.6 最低的 (比如易燃气体的浓度)

7.1.7 最密闭的 (比如有限空间作业管理)

7.1.8 最脏的 (比如垃圾的分类)

7.1.9 最危险的 (比如危险化学品仓,危险淤泥的处理工序等)

7.2 最基本的许可证随时可以提供吗?

7.3 最常发生的工伤是什么?

7.4 最久多长时间没有发生工伤了?

8 人员

8.1 最新进的人员有及时的培训记录和上岗资质吗?

8.2 最影响品质的测试中心领导有能力审批和把关下属的所有测试报告吗?

8.3 最接近客户的业务或者品质人员质量专业知识和培训充足吗?

8.4 最靠近供应商的品质人员解决实际供应商问题能力如何?

8.5 最难招的人员和岗位是如何避免短缺的?

8.6 最能干的人员是否时间充裕,有合适的顶岗机制吗?

9 人权

9.1 最小的员工是多大的?

9.2 最后上岗的员工有劳动合同吗?

9.3 最后发的工资是几个月之前的?

9.4 最多的被员工抱怨的是什么问题?

9.5 最大的惩罚是什么?

9.6 最长的加班是多久?

9.7 最威胁的行为和话语是什么?

9.8 最被歧视的是什么?

9.9 最不平等的事情是什么?

10 沟通

10.1 最基层的人员了解公司的品质状况吗?

10.2 最高层的人员深入制造一线吗?

有个西方管理学术语叫Management By Walking Around (MBWA), 强调的是走动式管理,因为它让管理者更接近基层,团队成员,也更接近地气,笔者觉得和日本管理风格中推崇的三现主义如出一辙,因为现场,现物,现实同样也是鼓励管理者深入一线了解实际情况,并结合现场发生的具体事物进行实事求是的分析,从而找出现实中最可行的解决办法。无独有偶,笔者听闻日本本田有一条7,000步现场定律,讲一个管理者如果一天到制造现场不足3,000步,TA被视作一个官僚主义者;如果TA一天之内到现场3,000至7,000步,则被当作一个普通管理者;如果TA通常每天到现场7,000步以上,那么TA就是一个真正的三现主义者。

10.3 最边缘的支持部门熟悉产品加工流程吗?

10.4 最集中的区域有足够的可视板吗?

11 精益

11.1 最容易乱掉的区域5S 做的如何?

比如最具创意的工程实验区域,最不具有重复性并令人关心效率的返工区域

11.2 最容易堆积的生产工位半成品数量如何?

11.3 最累的工位有改进计划在实施当中吗?

11.4 最慢的工位有改进计划在实施当中吗?

11.5 最重复的工位有自动化计划吗?

11.6 最基本的5S要求在品质控制岗位达到了吗?

比如光照度要求,清洁性的要求。

12 管理

12.1 最马虎的环节有管理指标吗?

如果你要问一家供应商他们有没有管理指标,十之八九你会得到肯定的答案,但是拉开好坏企业的区别不在于主要的生产,制造,品管等环节,而在于其它的一些容易忽视的单位,比如机修组,备件仓,辅料供应商等的管理,这些地方往往都是一家企业容易忽视的地方。机修组是满地油污的场所,备件仓是如果机器正常就会被人遗忘的角落,而辅料则是采购里最后降价省钱的关注点。就像5S全世界都在做,但是能做到厕所都能规范的落实5S原则的,估计只有真正日本级的企业才做得到,但是机器失灵,很多时候是从几颗不起眼的螺栓松动或生锈开始的。

12.2 最后的工序能追溯到每一种原料或部件所使用的批次吗?

12.3 最新更新的受控文档能在发行记录里找到的吗?

12.4 最新的工程变更汇总清单与最初的规划能匹配上吗?

12.5 最初件(首件)与最末件有检查的记录吗?

13 客户要求

13.1 最被投诉的问题8D 报告关闭花了多久?

13.2 最核心的特殊特性Cpk能做到多少?

13.3 最被投诉的问题重复了多少次?

抓住并找到这些“最”问题的答案,想必一个匆匆忙忙的审核就成功了一大半。

粤ICP备2022015479号-1 All Rights Reserved © 2017-2023

粤ICP备2022015479号-1 All Rights Reserved © 2017-2023