Views: 992

在供应商开发的文章中,笔者介绍了学术界对于供应商开发的理解和部分企业的实践,可以看出不同的人对于供应商开发具体活动有不同的角度和方法。这些方法适合于各个践行供应商开发的企业和组织,而同时由于每个组织所处的环境和发展阶段不同,因而要解决的问题的重点也不尽相同,因此也很少有企业能将所列举的方法一一进行实践。

此外,即便是在同一个组织,不同的部门都有涉及供应商开发,但是大家的关注重点也不一样。比如说采购部门谈供应商开发,说的是供应商从无到有能正常稳定交货的过程,这当中包含寻源,各种商务条款的谈判,采购合同的达成,交货方式的安排等;产品管理部门说供应商开发,指的是新产品在供应商端的开发形成直至最终定稿为可以指导批量采购和生产用的规格书,图纸等信息。而质量部门所说的供应商开发则指的是供应商生命周期管理中从准入到绩效管理的环节。虽然各个部门各司其责,但是应该是齐头并进,力往一处使才能让供应商的整体绩效和表现有提升,而不只是某一方面满足采购方的需求,而在另外的环节达不到采购方的希望,造成顾此失彼。

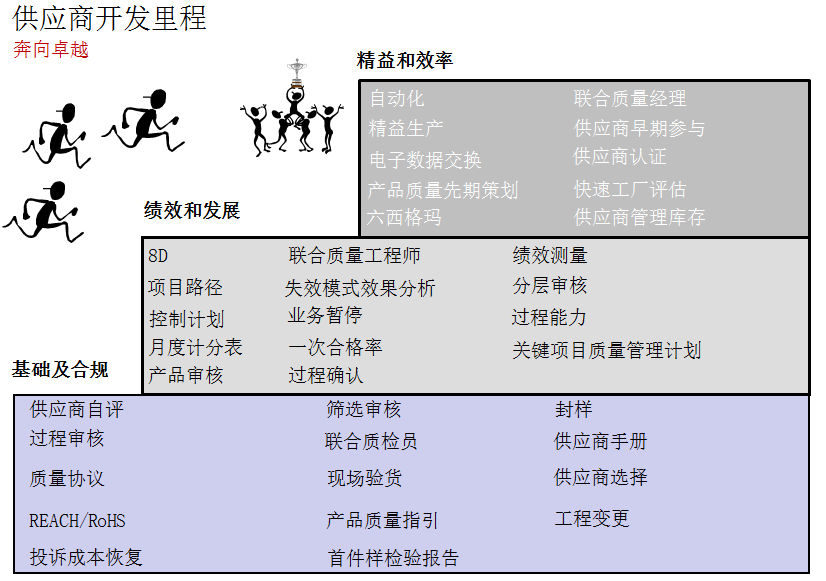

由于所从事的工作板块和工资经历的限制,在本篇中,作者计划从质量,效率的角度来分享在实践中的供应商开发三步曲,因为这两者最终也将反映在产品或者供应成本上。笔者借助以下的这张图也在集团亚太区的供应商大会上做过同样的分享。

第一步:打基础

如果大楼建立在沙滩上,它会瞬间垮塌,只有稳固的基础才能支撑长久的发展,所以美国前总统2009年11月在全球金融危机爆发后曾经就说过 “。。。。。。从而使美国经济建立在岩石而不是沙滩上。。。。。。”。供应商的开发也是同理,无论在哪个行业,供应商无疑是组织发展的一个重要甚至致命环节,而且似乎从小公司到巨头公司都对其供应商的表现不甚满意,这从各个公司公开的供应商开发相关岗位招聘简章和能力需求可见一斑。但是众所周知追求供应商的改善需要循序渐进,而不能拔苗助长,如同企业一个人才的培养,亦或一个家庭对于子女的教育,不是一蹴而就的事情。

供应商开发打基础的要点在于三个基础,而打基础是针对所有有潜力的供应商的活动:

- 保障基本的客户满意。

无论采取何种供应商改善的活动,组织一定是欢迎的,就像所有企业对于“持续改进”的钟爱,但是前提一定是保障基本的客户满意,不能让客户的满意感走下坡路。要做到这一点,产品质量检验不可少,因为本身质量管理发展的起源就是质量检验,而它一方面能够直观的按照客户对于产品质量的需求向客户以及供应商展现供应商质量管理人员的工作内容,另外也可以直观的量化产品质量的表现,因为如果标准统一,清晰,检验员认真按抽样计划作业的话,从抽样统计的原理可以推算出所接收的产品批次的最低良品率。但是产品检验保证一定良率的弊端在于需要检验员人力资源的投入,以及相应的配套比如交通,工具等的跟进,其次所能保证和达到的百分比级别的良率也不一定是客户所能接受。

除了品质检验之外,满足客户满意的另外一点则是妥善的处理客户的投诉,让客户的损失得到补偿,也就是表框中的“投诉成本恢复”。将客户投诉和供应商开发放在一起的原因是假设此处的客户投诉仅仅是因为供应商引发,不包含企业自身的原因。因为很多时候,客户其实并不在乎供应商对于投诉的调查过程,而且很多时候供应商即便是调查清楚了发生的原因,也不一定会告诉采购方实情。

此外,满足特定的一些客户和法规要求也在这个范畴,比如说满足相应国家的REACH和ROHS等环保指令,甚至由被动的被客户问及和索要支持性文件或证明,转为主动的了解客户当地,所在行业,或所在国家的相应法律法规,做到提前预防,防备于未然。

2. 发展供应商基本的能力。

借助采购方的质量检验活动,可以发展供应商自身的品质检验能力,毕竟开发供应商自身的能力才是供应商开发的要点。而如何发展供应商的品质检验能力,笔者导入了“联合质检员”的管理方法,将供应商端的检验员纳入到采购方的管理范围内,具体方法可以搜索并参考网站内的相应文章。

3.建立基本的管理流程。

打铁还需自身硬,要管理好供应商,首先采购方自身需要建立并完善一套流程,否则门不当,户不对,优秀的供应商是很难跟随采购方企业达成某种长期战略关系前进的,充其量只是你付钱,我交货的普通交易关系而已。而建立好基本的流程则是为下一阶段的供应商开发夯实基础,笔者把供应商选择,供应商自评,新供应商的遴选审核,质量协议,清晰产品质量标准的建立,首件样检查报告,双方认可样品的封存,供应商手册,关键生产过程的审核批准以及工程变更流程的建立和管理都纳入这个阶段。

第二步:提绩效

如果说第一步打基础环节是在围堵质量问题,保障最低的产品交付品质,并在采购方进行防御的话,那么提绩效更像是穿上盔甲去敲击供应商持续改善的大门,这才是真正意义上供应商开发关键活动的开始,因为这个环节需要驱动供应商主动的进行质量和效率上的改善,从两个阶段着手。

- 项目管理

一个成功的人不一定是天才,但是TA很有可能是一个好的胚子。产品的成功与否,产品质量的好坏很多时候产品项目管理阶段已经决定了。项目质量管理的方法很多,在工业领域影响最深的估计就是汽车工业的APQP(高级产品质量策划),因为汽车工业本身是许多工业的先锋。但是在很多的非汽车工业领域,尤其是在中国,汽车工业才仅仅只是从加入WTO之后得到了快速的发展,而且很大程度上是依赖于外资品牌得到的发展(无论是美国的QS-9000,还是德国的VDA 6.1,意大利的VSQ,法国的EAQF,还是最后由全球各大汽车巨头组成的国际汽车工作组International Automotive Task Force (IATF),压根就没有中国什么事)。而在汽车工业之外,大众则只知道ISO9001,听闻过TS16949,根本很少系统了解TS16949里的五大核心工具。

因此,系统的在非汽车工业领域供应商推行TS16949 显然是行不通的,而一个折中的办法则是在一些所选择的关键项目中推行TS16949中的一些基本的工具,比如产品品质控制计划,失效模式的效果分析,即便很多的供应商依然没有听闻过,但是实际上质量控制计划(QC PLAN)其实在中国更早期的军工行业已经存在了,也就是品质控制计划其实并不完全是外来物,只不过叫法不同,也没有五大工具中描述的那么规范而已(题外音是西方人更善于在技术上进行总结归纳,把它文字化,规范化)。

而一次性合格率,或者叫项目阶段的良率爬坡,关键工序的过程能力分析,项目进入首次批量生产环节的过程确认和验收则同样被划进了项目管理的范畴。

除了以上由质量团队主导的质量良率驱动外,项目管理的工具也一并被用上,但是并不需要像建房子一样工程浩大且复杂,因为一般的工业产品开发项目涉及的也就供应商,客户,属于项目内核心成员的也就10余人,甚至更少。因此笔者的实践中采用了项目的路径管理(PROJECT GATEWAY PROCESS),总计从项目立项到批量生产五步走,就像是简化版的甘特图。

传统的项目很难有像APQP繁多的文件要求,而且鉴于供应商开发的持续改善,也难以说在进入批量生产前完整的进行了各类验证,关闭了所有的任务项以保证顺利的批量生产。因而在进入批量生产环节之后仍然有不少的改进项有待完成,但是整个从项目到批量生产阶段的质量管理的要求和要点依然需要书面化,在项目初期同项目组和供应商进行沟通,以确保所有人员明白项目的要点何在,哪些可以在进入批量生产之后再行改善和落实,哪些务必要在项目阶段进行完成。比如说设计文件10年期的保存期限,这些就可以在项目完成后再进行管理,但是需要在项目前期进行沟通,准备,否则等项目完成再来提此要求则有可能因为供应商能力的限制而难倒供应商。将这些项目的要求整理出来,因而有了关键项目的质量管理计划,更像是简化版的APQP。

2.绩效管理

要驱动供应商的开发和改善,就需要进行测量,而测量的对象就是绩效。对供应商绩效的测量不应该是年底的一次例行活动,也不应该是某个部门的事情,而是跨部门团队形式的以月为单位的表现计分表和以季为单位的绩效表现表。以月为单位的计分表关注于少数关键的供应商,而内容以实际的具体的项目和影响质量,交期的难点商讨解决方案;而季度的绩效表现表则更关注于所有供应商整体的量化表现,未来的市场需求所带来的影响,比如汇率的波动所带来的成本上升,新技术的产生所带来的新产品开发的需求,和应对这些影响所需要的资源配置和投入。短期和长期的结合促使供应商认识到实际在客户端的表现和不足,而不只是酒桌上的违心恭维和奉承。

其次在开发供应商的过程中持续的推动供应商完善内部的品质管理,发展员工的技能,从第一阶段的联合质量检查员到质量工程师的发展,让改善的驱动力内外结合,而供应商员工对于8D的使用,分层审核的实施其实就是让供应商更多的人员参与到质量改善的活动中来。

供应商的开发不仅仅要萝卜,还要大棒相结合。对于业绩持续得不到改善的供应商暂停新的询价,对于有关键投诉得不到有效解决的产品暂停产品的采购,对客户是一种负责,而对于供应商则是一根大棒。

第三步:降成本

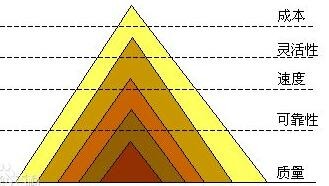

所有供应商开发的目的都是为了提高供应链的竞争力,而沙锥模型(The sand cone model)也强调企业发展的步骤应该是从如何正确的做事情(质量),到如何准确的做事情(可靠性),再到如何快速的做事(速度),接而再到如何对所做的事情进行变革(灵活性),最终才到如何廉价的做事(成本)。供应商开发的最终目的也应遵循这个思路,在经历过打基础和提绩效之后朝效率改善和精益化迈进,就如同人的发展由求生存,到追发展,最后再到讲效率,行瘦身,显精干。

而要提升供应商的效率,则像打开供应商的大门,由扫完自家的院子,转向开始帮供应商扫TA们的院子,毕竟作为紧紧相依的供应链上的“邻居”,TA们家要是失火了,免不了自家也会受损,正所谓城门失火,殃及池鱼。

具体笔者所采用的策略包括:

- 齐头并进

组织要提升自身的竞争力,免不了要涉及到供应商,比如说改善数据的准确性,缩短询价的时间,减少订单处理周期,并透明化需求,企业会由之前的单纯内部使用ERP系统改为同供应商共享这些信息,要知道在信息化时代这些数据就是成功的秘密武器,就如同大海里航行的船上所配备的海水深浅的探测器,没有它们轮船分分钟都有可能触礁。而这些信息的互通共享靠的就是电子数据交换,它不仅对采购方有要求,数据的准确性,系统的完备性,更对供应商提出了挑战:兼容的ERP系统,畅通的信息网络,以及可靠的信息反馈等等。

其次除了信息技术之外,对供应商关键人员和组织能力的要求进一步提高。因为项目不仅要管的好,而且还要又好又快,所以许多的企业采用的方式是“供应商早期开发的参与”,让供应商更早期的参与到项目开发中来,这需要建立更加信任和依赖的伙伴关系,而不是相互猜疑(参考 文章 “瘦身与公差”)。

而要推动项目质量向更加完善化发展则需要有选择性的使用APQP的方法和工具,而且需要在供应商端建立起“联合质量经理”的角色,以确保关键项目的有效推进。

2.合作共赢

期望供应商精益化的企业自身一定也是精益的,这样才有能力能带动供应商精益化。无论是通过何种方式支持关键供应商转型并提升,比如说人力上的支持,财务上的支持,都免不了最终需要回归到双赢的轨道上来。而对于通过采取帮助供应商升级加工方法自动化,导入精益生产,实施六西格玛项目,都是有效的推动供应商改善效率,进一步提高竞争力的方法,但是对于如何合理的核算并公平的分享收益则是需要双方深入探讨的地方。

对于已经建立有稳定的伙伴关系的供应商,则可以通过分享需求预测,共同承担需求波动风险的方式建立起 “供应商管理库存”的模式,以进一步缩短交货期。再对表现突出的少数供应商行之以优秀认证的奖励,以鼓励大家继续合作共赢,共担风雨。

以上的三步曲,相信很多的企业已经在践行,只不过不同的企业发展在不同的阶段而已,而且所采取的模型也会有所差异。而由下至上,对供应商的管理基础和能力要求越来越高,同供应商的关系和合作深度也越来越强,因而越往上,所针对的对象会越来越少,焦点和工作的重心也越来越集中。所有的活动并不是全部由某一个团队或者部门完成,而是整个公司群策群力共同努力的方向和宗旨。

更加具体的每一种工具的采用,请查看网站的其它相关文章。

粤ICP备2022015479号-1 All Rights Reserved © 2017-2023

粤ICP备2022015479号-1 All Rights Reserved © 2017-2023