Views: 649

反应计划Reaction Plan

“反应计划”一词笔者发现源于APQP手册中的控制计划,顾名思义是对一种信号或行为的应对措施,APQP 中的官方解释是“反应计划规定了为避免生产不合格产品或操作失控所需要的纠正措施。这些措施通常应是最接近过程的人员(操作者、作业准备人员或主管)的职责,并应在计划中清晰地指定。对预防措施应作出文件化的规定。”

企业所编制的控制计划和实际生产中常见的反应措施无异于APQP 手册中所举例的以下:

- 通知工长

- 再检查

- 隔离并调整

- 调整并再检查

- 调整并重置机器

- 隔离并再试验

按理来讲如果严格按照列明的控制计划应该可以将问题围堵住,但是实践中为什么出现的问题非但没有得到围堵,反而可能扩大化了,也一而再再而三的发生?

笔者认为除了反应计划制定的合理性之外,反应计划的实际落实也十分重要。实际落实依赖于人和执行,程序制定的再规范,得不到团队的落实会变成一纸空文,但是如上所示的描述如果过于笼统,又会让控制措施变得过于人治。笔者留意到VDA 蓝皮书 – 产品制造和交付:强健生产过程中给出了一些提示:

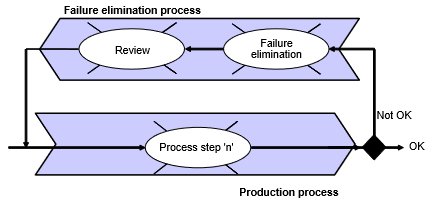

控制环Control Loop, 如下,

控制环Control Loop, 如下,

笔者理解成制造环节的每一段如果发生偏差,就需要往源头追溯,检讨,在整个闭环状态下检讨,就如同检讨某一个特定工序所发生的不良,只是范围扩大化。

这也不禁令我想起了TATA 汽车事业部供应商手册中的质量逻辑,“从问题拯救,避免问题重复发生,到预防问题发生来建立质量”

嵌入到一个大的过程当中,就变成如下的形状:

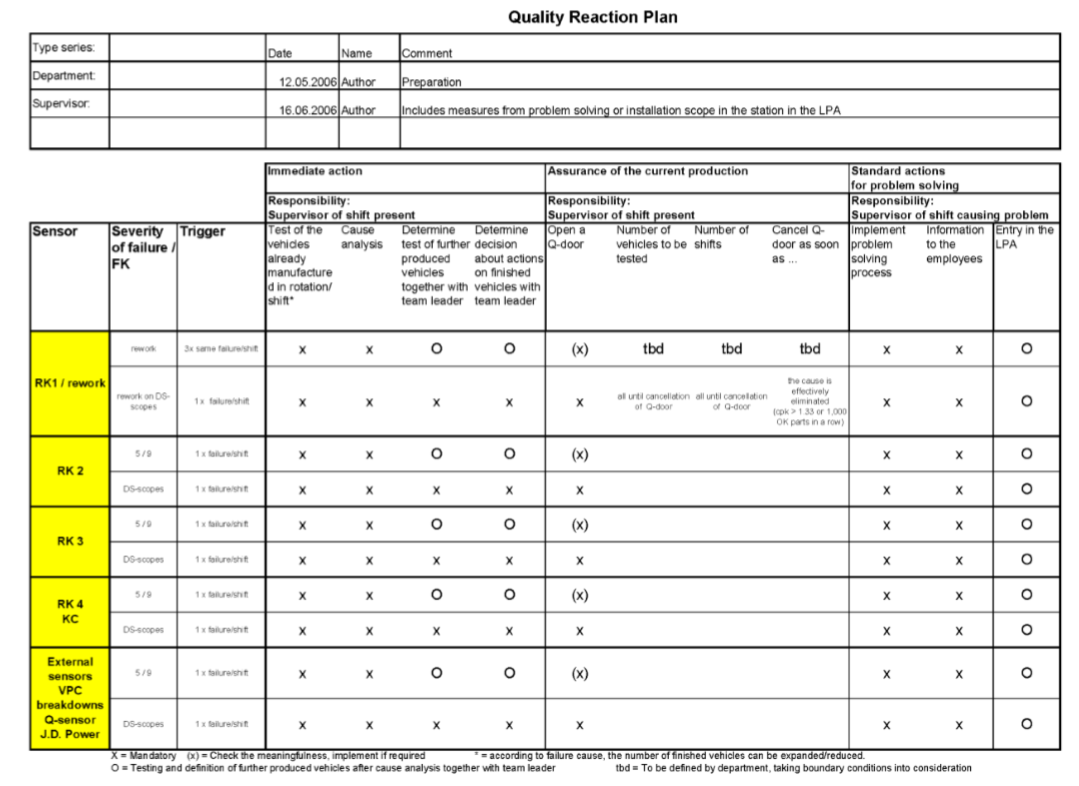

那么要是真正出现异常了,要怎么形成有效的闭环呢?VDA 蓝皮书 – 产品制造和交付:强健生产过程里给出了一个有趣的范例,这基本上就是一个发生问题之后处理的P-D-C-A 循环,又同时连贯了公司的控制方法和工具,确保控制计划中的反应计划得到有效的落实。

粤ICP备2022015479号-1 All Rights Reserved © 2017-2023

粤ICP备2022015479号-1 All Rights Reserved © 2017-2023