Views: 3013

项目转量产需要交接哪些文件

一个产品开发从项目到顺利量产,短则几周,长则几年,有时项目团队的部分成员会在项目结束时解散,而有时又有部分项目团队成员在项目结束后转入量产继续跟进。前者来讲一般公司规模比较大,流程比较复杂,而后者则常常因为资源的限制一人多责,一人多用,具备一定的灵活性。

在实践中笔者发现如果一个公司有成熟的项目管理架构和流程,那么在项目结束时,也就是转入运营阶段会有一个交接手续,这个交接通常是通过一个交接表的形式进行确认,每个组织根据自身的实际情况所定义的交接表内容不太一致,但是一定是多部门讨论协商并结合实际情况的经验总结。

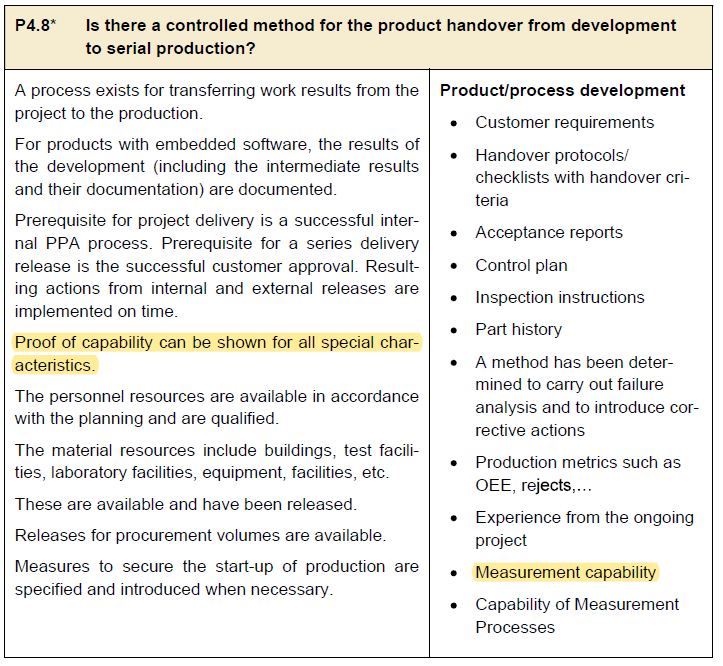

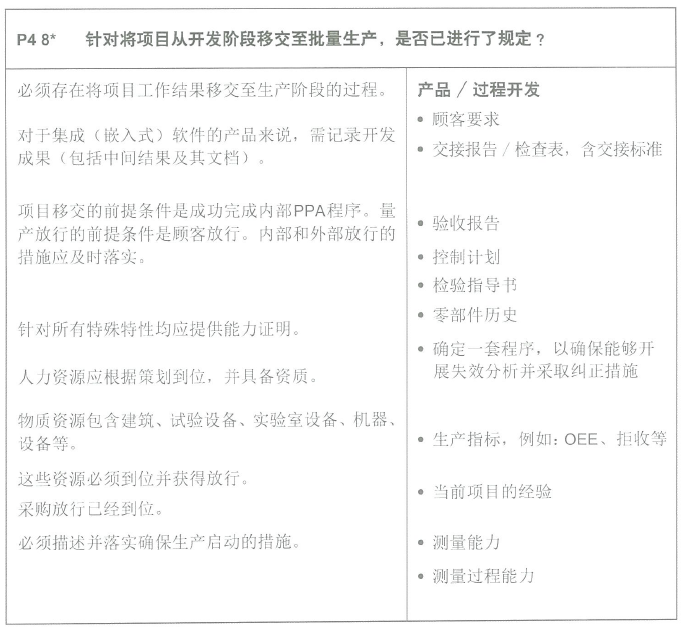

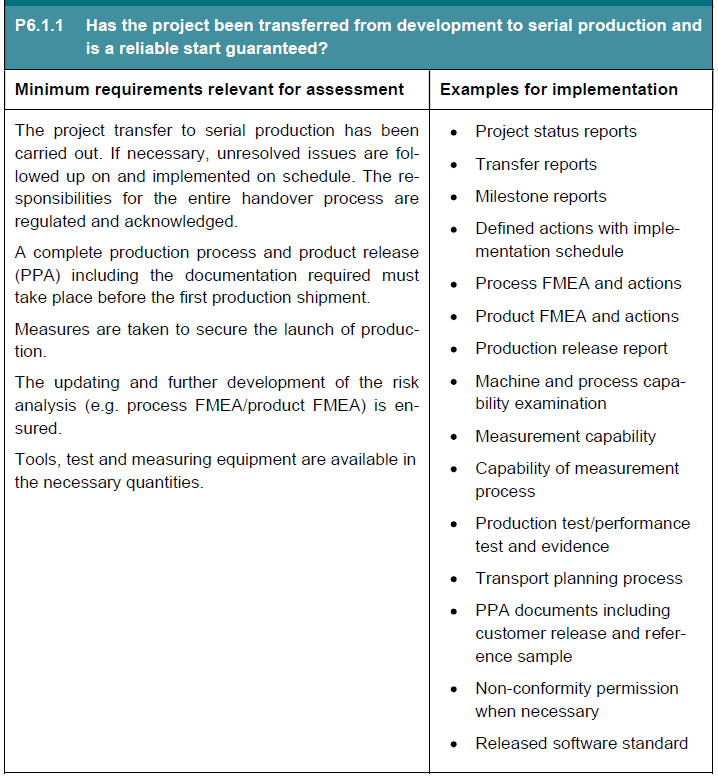

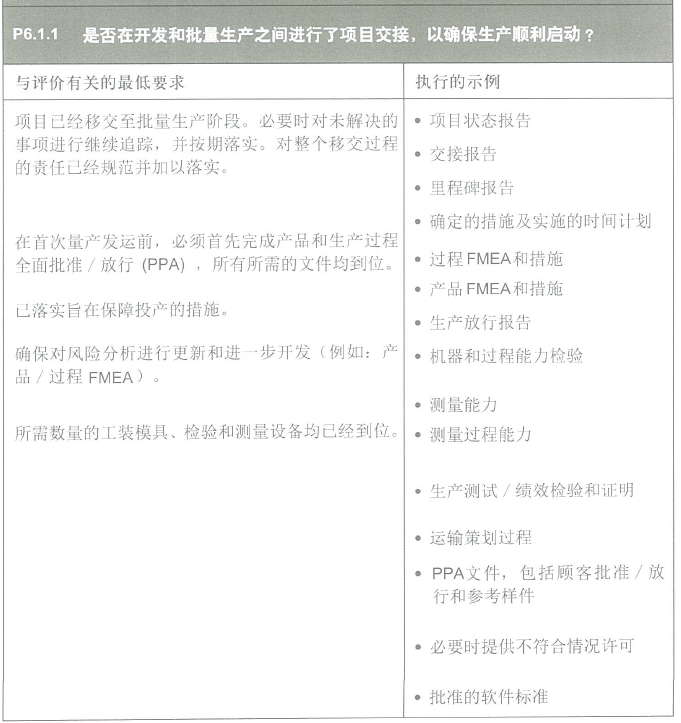

这个交接表,在德国汽车工业VDA 6.3 -2016中P4 产品和过程开发的实现(P4.8)和P6 过程分析和输入P6.1.1中有特别强调。

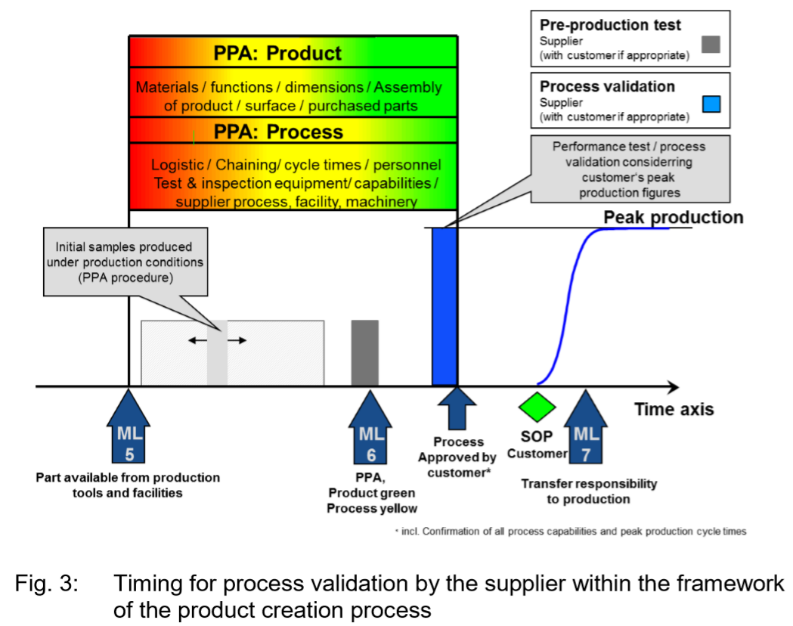

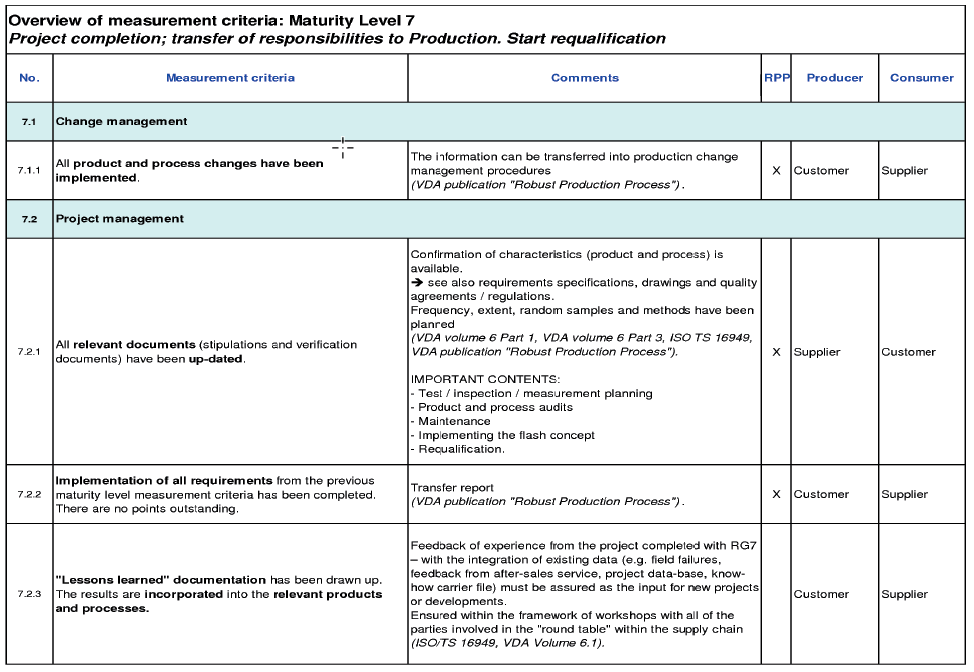

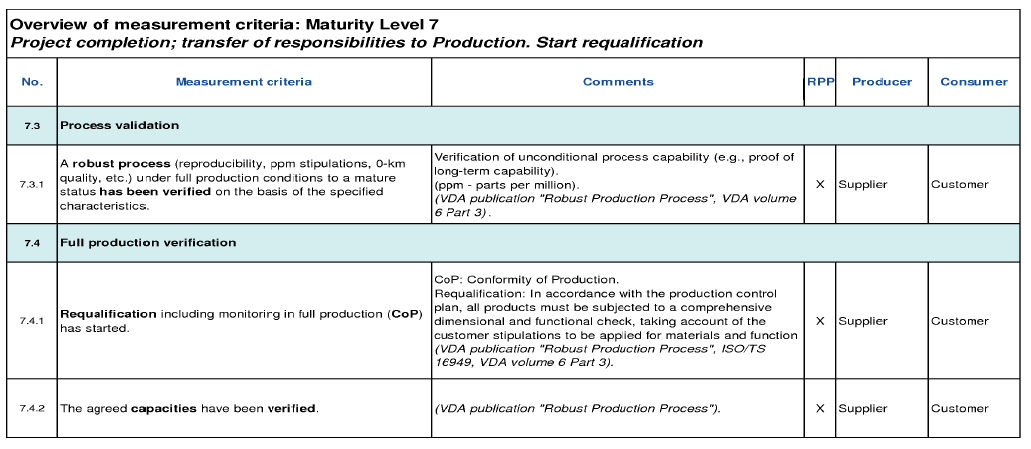

并在“VDA_Band_Jul 2010_Product creation_Maturity level assurance new parts“中”产品成熟度第7阶段 – 转移责任到生产,开始重新认可“里面有相应的指导项,参考如下,不做翻译:

笔者认为表面上看这个交接表最大的好处就是减少(无法避免)运营环节出现问题时的“扯皮”现象,因为运营团队接手产品这个“娃”时是进行过一系列的“检查”和“确认”的。但是实际上如果抱着这种态度去“踢皮球”的话,只会增加双方的提防心理,让流程变得越来越繁琐。相反,交接表本身就只是一种管理上的预防并提醒双方的工具,来减少运营环节出现异常的风险,确保顺利投产。

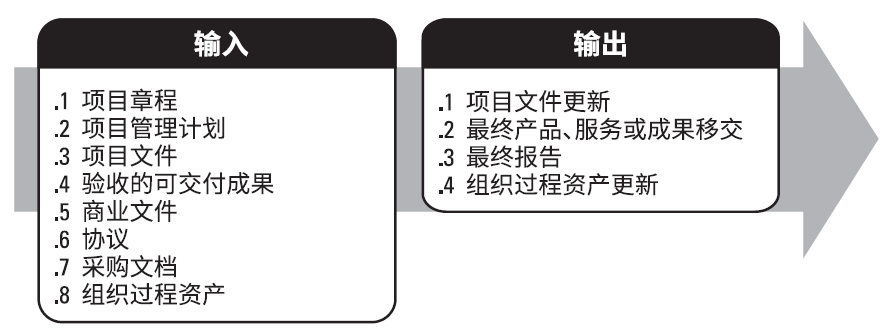

同时,在美国PMI 协会的项目管理指南中,项目收尾或结束阶段的输入和输出如下:  第六版并且特别强调“究竟需要哪些项目管理计划组件和项目文件,取决于具体项目的需求。”,给实施留下一定的灵活性,但是也举了一些例子:

第六版并且特别强调“究竟需要哪些项目管理计划组件和项目文件,取决于具体项目的需求。”,给实施留下一定的灵活性,但是也举了一些例子:

可用作本过程输入的项目文件包括(但不限于):

- 假设日志;

- 估算依据;

- 变更日志;

- 问题日志;

- 经验教训登记册;

- 里程碑清单;

- 项目沟通记录;

- 质量控制测量结果;

- 质量报告;

- 需求文件;

- 风险登记册;

- 风险报告。

从实际企业的项目管理而言,也大体是这些内容,但是更具体来看,笔者摘取了ISO 9001-2015 中关于设计和开发输出的章节:

“8.3.5 设计和开发输出

组织应确保设计和开发输出:

a)满足输入的要求;

b)对于产品和服务提供的后续过程是充分的;

c)包括或引用监视和测量的要求,适当时,包括接收准则;

d)规定对于实现预期目的、保证安全和正确提供(使用)所必须的产品和服务特性。

组织应保留有关设计和开发输出的形成文件的信息。 “

其实描述得还不够具体,因而每个组织所“输出”的内容会有较大的差异。

再对比IATF 16949-2016 中补充的内容:

“8.3.5.1产品设计和开发输出—补充

产品设计输出的陈述方式应适合于对照产品设计输入要求进行验证和确认。产品设计输出应包括但不限于 (如适用):

a)设计风险分析(FMEA);

b)可靠性研究结果;

c)产品特殊特性;

d)产品设计防错结果,例如:DFSS、DFMA 和 FTA;

e)产品定义,包括三维模型、技术数据包、产品制造信息,以及几何尺寸与公差(GD&T);

f)二维图纸、产品制造信息以及几何尺寸与公差(GD&T);

g)产品设计评审结果;

h)服务诊断指南及修理和可服务性说明;

i)服务件要求;

j)运输的包装和标签要求。

注:临时设计输出应当包含通过权衡过程正在解决的工程问题。

8.3.5.2 制造过程设计输出 制造过程设计输出 制造过程设计输出 制造过程设计输出

组织应对制造过程设计输出形成文件,采用的方式应能够对照制造过程设计输入进行验证。组织应对照制造过程设 计输入要求对输出进行验证。制造过程设计输出应包括但不限于:

a)规范和图纸;

b)产品和制造过程的特殊特性;

c)对影响特性的过程输入变的识别;

d)用于生产和控制的工装和设备,包括设备和过程的能力研究;

e)制造过程流程图/制造过程平面布置图,包括产品、过程和工装的联系;

f)产能分析;

g)制造过程 FMEA;

h)维护计划和说明;

i)控制计划;

j)标准作业和工作指导书;

k)过程批准的接收准则;

l)质、可靠性、可维护性和可测性的数据;

m)适用时,防错识别和验证的结果;

n)产品/制造过程不符合的快速探测、反馈和纠正的方法。“

就发现更具有可操作和指导性了,尽管这些都是开发输出所要求的信息,但是未必都会被用于移交给运营时确认。

以上是理论部分,结合实际的项目管理和运营经验,笔者整理了常见的而且有必要需要交接的项目文件,考虑到项目组内其实是有各个功能部门的代表的,因此文件按职能分类,当然因为每家组织的架构分工不同,会存在所提及的文件实际上不属于所对应的职能部门的情况。

| 交出(职能/部门) | 文件 | 接收(职能/部门) | |

| 项目管理部 | 交接输入 | 项目的问题日志 | |

| 经验教训登记册 | |||

| (项目进展)里程碑报告 | |||

| 开发部 | 产品规格文件 | 产品结构图 | |

| 爆炸图 | |||

| 产品设计图 | |||

| 包材,标签等清单 | |||

| BOM 表 | |||

| 客户图纸和规格 | |||

| 电子电气部件 | |||

| 电子线路图 | |||

| 软件清单 | |||

| 包装说明/指引/规范 | |||

| 所含化学品清单 | |||

| 机械部件清单 | |||

| 品质部 | 协议 | 品质协议和质保(Warranty)要求 | |

| PPAP | 控制计划 | ||

| FMEA | |||

| 测试和验证规范(规格) | |||

| 测试方法指引文件 | |||

| 生产和加工规格(作业指导书) | |||

| 品质控制规范(检验指导书) | |||

| 缺陷分析方法 | |||

| 参考或批准样件 | |||

| 产品和过程特殊特性清单 | |||

| 产品和包装验证报告 | |||

| 外观标准 | |||

| 测量设备清单 | |||

| MSA 测量系统分析报告 | |||

| 过程稳定性CPK 研究 | |||

| 客户承认PPAP | |||

| 量产后 | 安全量产(爬坡)计划 | ||

| 定期测试和验证(Requalification)计划 | |||

| 先期采购部 | 基本 | 供应商清单 | |

| 采购协议 | 品质要求 | ||

| 物流要求 | |||

| 价格管理 | |||

| 品质 | 供应商PPAP承认书 | ||

| 工艺(工程)部 | 过程控制 | 过程参数检查表 | |

| 设备 | 设备手册 | ||

| 设备保养清单 | |||

| 设备备件清单 | |||

| 模具和设备清单 | |||

| 模具履历表 | |||

| 夹具图纸 | |||

| 项目所使用新设备,新模具的验收记录 | |||

| 设备能力指数分析报告 | |||

| 生产绩效 | 各工序产能和节拍数据表 | ||

| 各工序设备利用率 | |||

| 各工序不良(率)数据 | |||

| 流程 | 流程图 | ||

| 场地平面图 | |||

| 生产部 | 操作人员培训记录 | ||

| 物流部 | 协议 | 项目补充的物流条款或协议 | |

| 特定需求 | 网络EDI | ||

| 物流安排 | 整柜或拼柜 | ||

| 包装及打托要求 | |||

| 产能规划 | 安全库存要求 | ||

| 预测管理 | |||

实际操作中因涉及的文件,内容以及交和接的人员繁多,而且因每个项目的独特性从而造成每个项目的交接内容也应该是有增有减,因此建议提前面对面沟通以确定交接和文件归档的方式,并结合项目的经验教训以完善和修正用于下次类似项目的交接内容模板。

粤ICP备2022015479号-1 All Rights Reserved © 2017-2023

粤ICP备2022015479号-1 All Rights Reserved © 2017-2023