Views: 1324

防呆法(防错法Error Proof)作为精益生产的一种工具,由日本专家新乡重夫提出,定名为Poka-Yoke, Poka 是疏忽错误之意,而 Yoke是阻止的意思,六西格玛的控制阶段[1]有介绍其不同层面的介绍,顾名思义是“第一次把事情做好”,意味着“有人为疏忽或者外行人来做也不会出错即不需要专门的经验或特别注意”的制程“傻瓜化”,同时提升产品质量,减少由于检查而导致的浪费、消除返工及其引起的浪费,实现自动化,提高效率并保证安全。

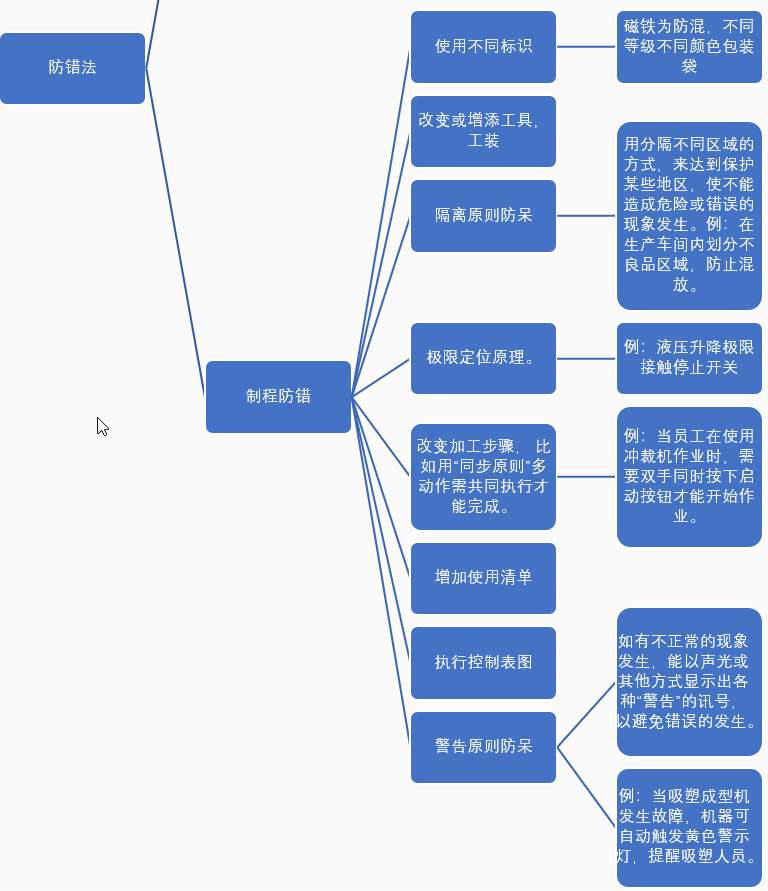

从方法上来看,防呆有大致以下的形式:

- 检测出差错

- 后续检测,即下道工序的生产者检查上一道工序的质量问题并立即反馈到上一道工序的生产者,让其停止生产,纠正错误

- 自我检测,即生产者检查自身的工作

- 预防性检测,即在错误未发生前发现它并采取措施,所有的检查必须是100%逐个检测,而不是抽检。

- Poka-Yoke 防错装置

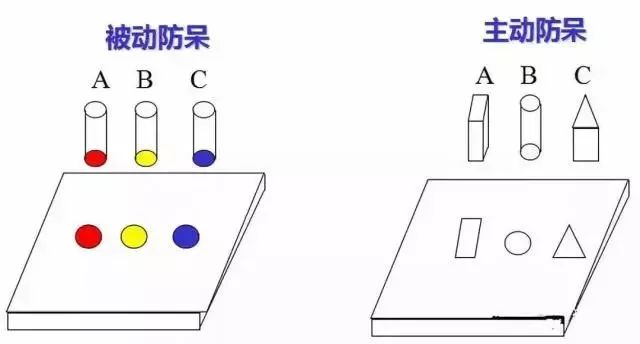

信号型:对生产失误所发出的警示。比如生产作业中,一个待加工零件被放在机器的一个不正确位置,信号型可能是一个指示灯,提醒员工纠正位置。

控制型:对出现的错误所采取的保险性措施。如上的例子中,控制型可能是连接机器电源的一个装置,它会自动切断电源,使生产中止,直到零件被拿走或者放到正确位置。

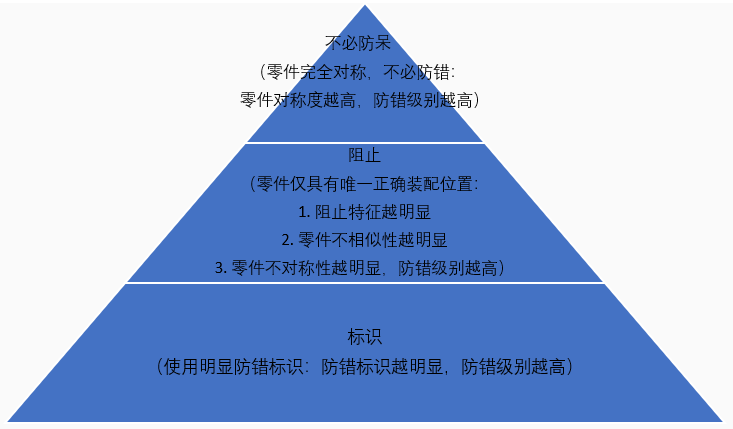

如果按照等级来划分,可以参考以下图:

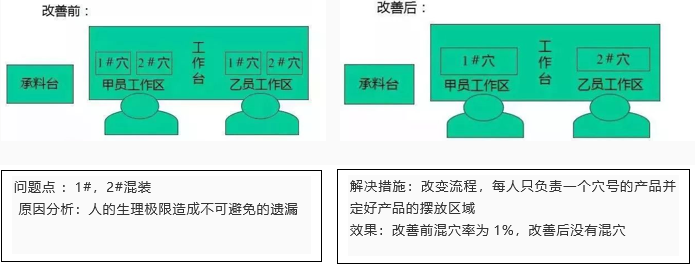

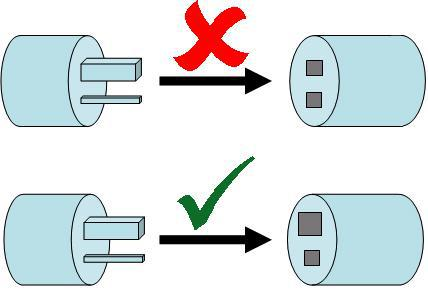

由简入难的范例如下:

① 轻松原则

难以辨认:难拿,难动的作业,易产生失误的作业。

改善:

用颜色区分- – – -容易辨认。

加上把手- – – -容易拿。

使用搬运器具- – – -动作轻松。

② 简单原则

需要高度技能与直觉的作业,容易让人产生失误。

考虑用夹具,工具使新人或辅助人员也不容易出错。

③ 安全原则

使操作人员在无意识作业或不太注意力时候也可以保证安全。

④ 自动化原则

依赖人的感观进行作业容易产生失误,治具或夹具的运用减少了人对本身感观的依赖。

例:

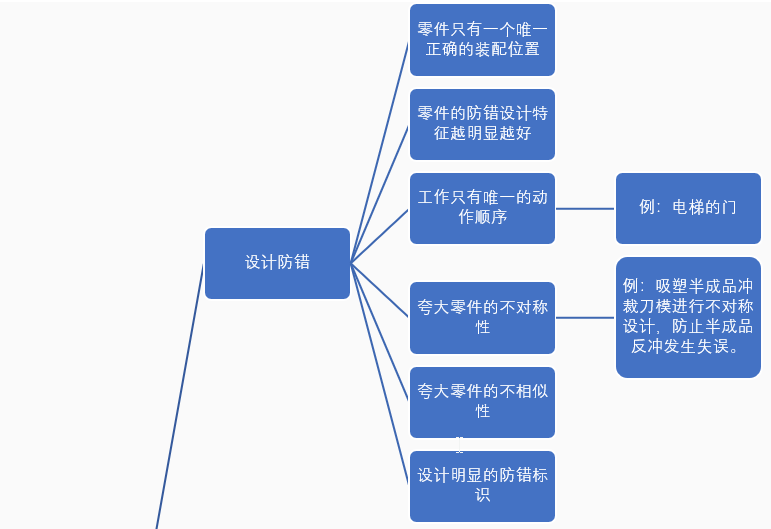

设计原则

会造成错误的原因从根本上排除掉,使之决不发生错误,笔者建议在DFX 中评审时加以考虑。[2]

好处是明显的,那么究竟为什么要防呆,可以量化吗?笔者借助PFMEA 的概念提供一些分析思路。

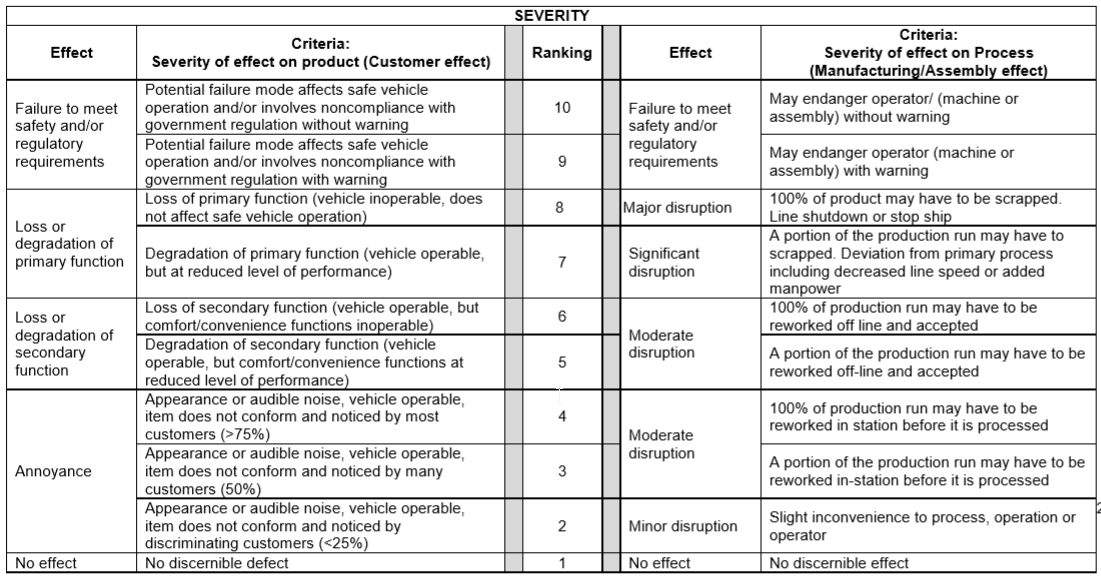

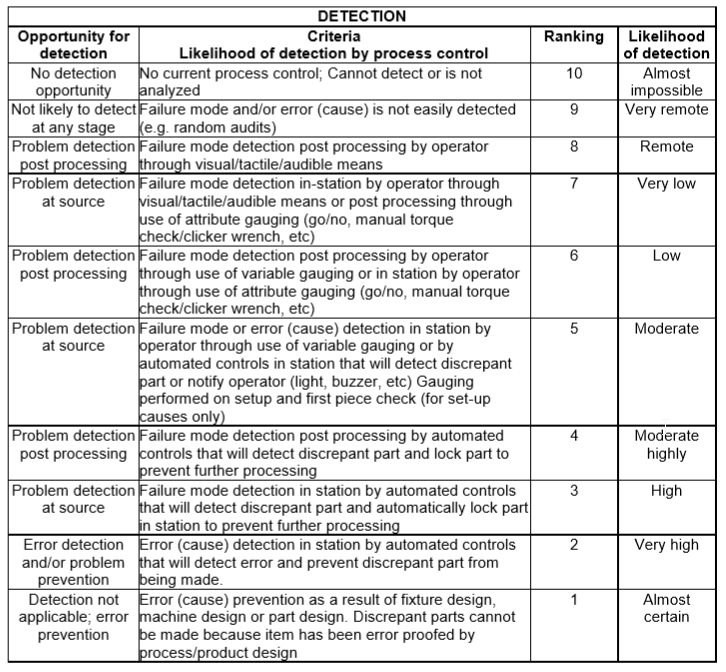

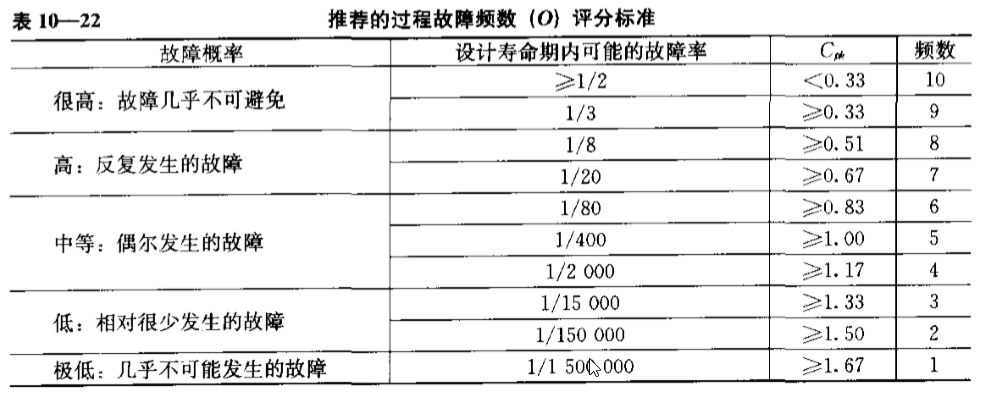

以下可以看到,如果不使用任何的检具或者防呆措施,探测度D至少在8以上,如果以RPN (S*O*D) 值大于120 需要采取措施来看,S*D 最大只能是15,这意味着对于功能性的缺陷,严重度S>7, 而发生的频率O最大只能是2, Cpk 需要达到1.5 以上,这合乎逻辑,对于稳定的制程,不必采用防呆控制,采用SPC 或者免除都是可选之举。

同理,如果不改变设计,严重度S 很难下降,而在发生的频度O和探测度D之间,显然降低探测度D是首选,自然防呆是重点,而终极目标则是“无法产生错误”,也就是金字塔中的“不必防错”。

Figure 2某汽车扬声器公司的PFMEA

Figure 1 六西格玛管理 第4版 P576

粤ICP备2022015479号-1 All Rights Reserved © 2017-2023

粤ICP备2022015479号-1 All Rights Reserved © 2017-2023