Views: 840

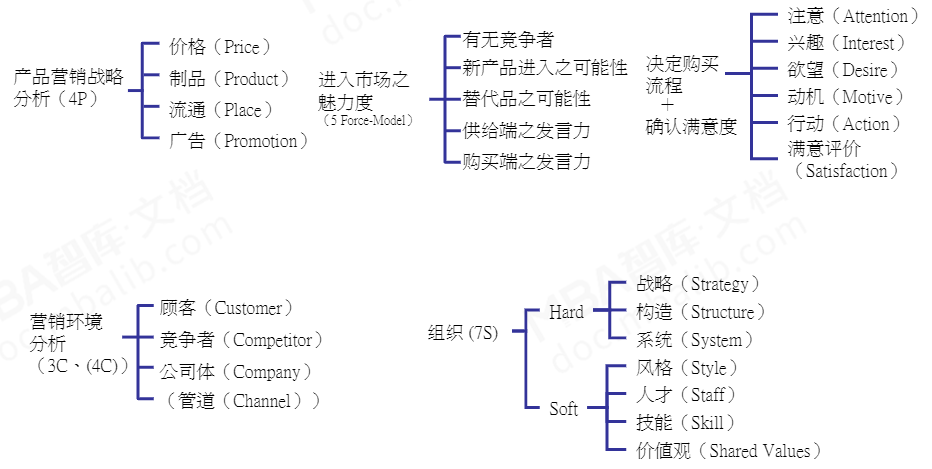

在一个组织中会有交织错杂的活动,但是至少也会分成不同的部门进行管理,核心的会计活动涉及N种科目,最后也只归纳为营运活动相关现金流入和流出,投资相关现金流入和流出,筹资相关现金流入和流出。常见的企业的战略和营销活动在教科书中也有如下的划分:

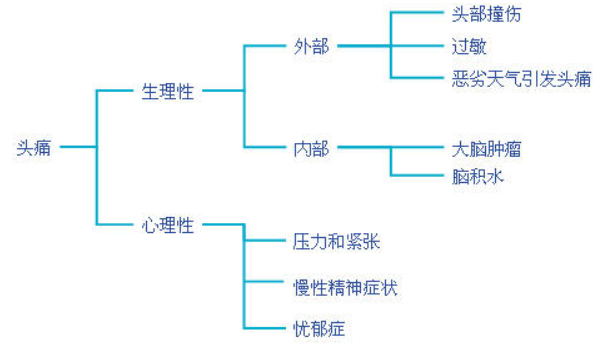

供应商管理工作中也免不了会涉及对很多工作内容进行分类,举几个例子来讲。如果公司管控的物质在不同的文件里分布定义的有材料material,零件component, 产品product, 部件component,组装件assembly等等,这是很常见的现象,因为文件由不同的人员在不同的时期制定的,每个人的理解都有所差异,那么注塑用的塑胶粒子应该算是哪类物质?另外一个例子,某集团公司对供应商的分类和叫法进行汇总后发现不同分公司对供应商有不同的叫法和分类(如下),那么同一个供应商如果对口集团不同的分公司有交易,自然就会在集团内部产生不同的理解(先不论是否集团各分公司采用同一评估指标),传递出去的声音自然也就是混乱的。

分类混乱造成的后果是物质之间的碰撞,能量的损失,在公司层面则是沟通的阻力和管理的低效。

笔者理解要把分类整理清楚有两个主要的工具:

“亲和图是把大量收集到的事实、意见或构思等语言资料,按其相互亲和性(相近性)归纳整理,使问题明确起来,求得统一认识以利于问题解决的一种方法,也叫KJ法。” [1]从解释看亲和图是先头脑风暴,集体讨论后再分类,由于人的认知是一个逐渐成熟,完整的过程,自然在一个时间点会存在遗漏的方面,也就导致分类只能针对已知的内容和项目。

“MECE,是Mutually Exclusive Collectively Exhaustive,中文意思是‘相互独立,完全穷尽’。也就是对于一个重大的议题,能够做到不重叠、不遗漏的分类,而且能够藉此有效把握问题的核心,并解决问题的方法。它是麦肯锡的第一个女咨询顾问巴巴拉·明托(Barbara Minto)在金字塔原理(The Minto Pyramid Principle)中提出的一个很重要的原则。”[2]

所谓的不遗漏、不重叠指在将某个整体(不论是客观存在的还是概念性的整体)划分为不同的部分时,必须保证划分后的各部门符合以下要求:

- 各部分之间相互独立(Mutually Exclusive),无重复

- 所有部分完全穷尽(Collectively Exhaustive),无遗漏

如果实在是想不到什么分类的切入点,你可以试试最简单的一种对称二分法:A和B。比如正和反、高和矮、胖和瘦等等。尽管这不同于男和女之类的划分不会存在不明确和交叉的地方,但是起到了一个导入的作用,就像老子的“道德经”提到“道生一,一生二,二生三,三生万物”,所有世界万物由阴和阳两种形态产生。

亲和图和MECE都只提供了一种分类的理念和思路,两者都得和实践和个人的经历,认知相结合,就像幼儿园的小朋友学不同食物的分组,不同简单形状的分类都可能会出错,而在稍大的小学生看来又是“小儿科”,如果真是学完亲和图和MECE就能一招吃遍天下,估计就得从幼儿园开始教起了。

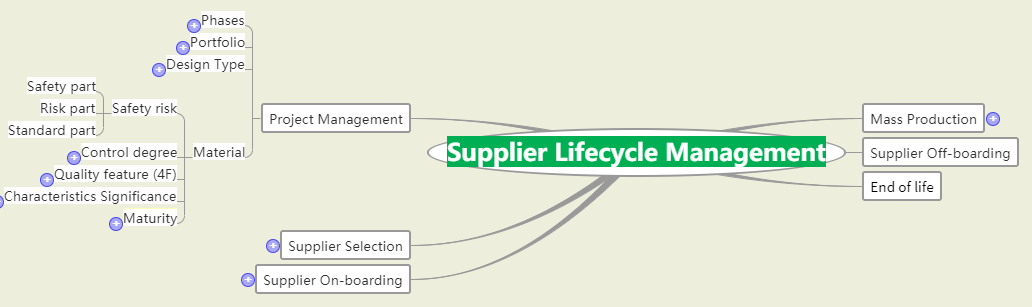

笔者结合供应商生命周期与发展的不同阶段和日常工作中遇到的困扰,以及已知的前辈和专家们的实践,记录并整理了常见的一些划分,整体兼顾亲和图和MECE两种理念。

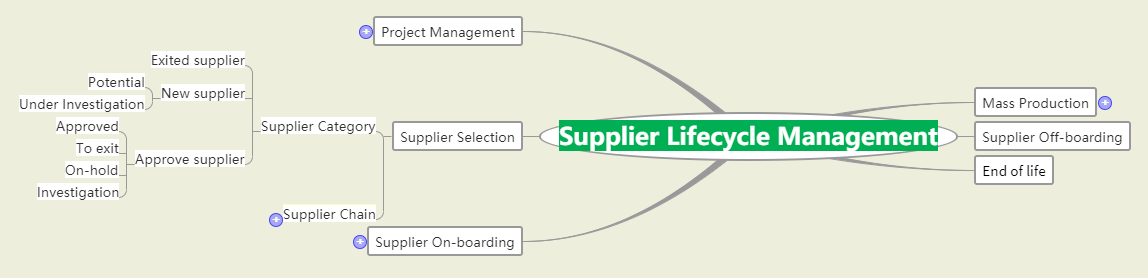

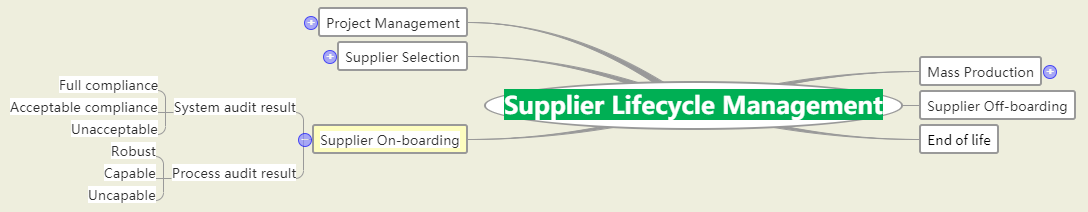

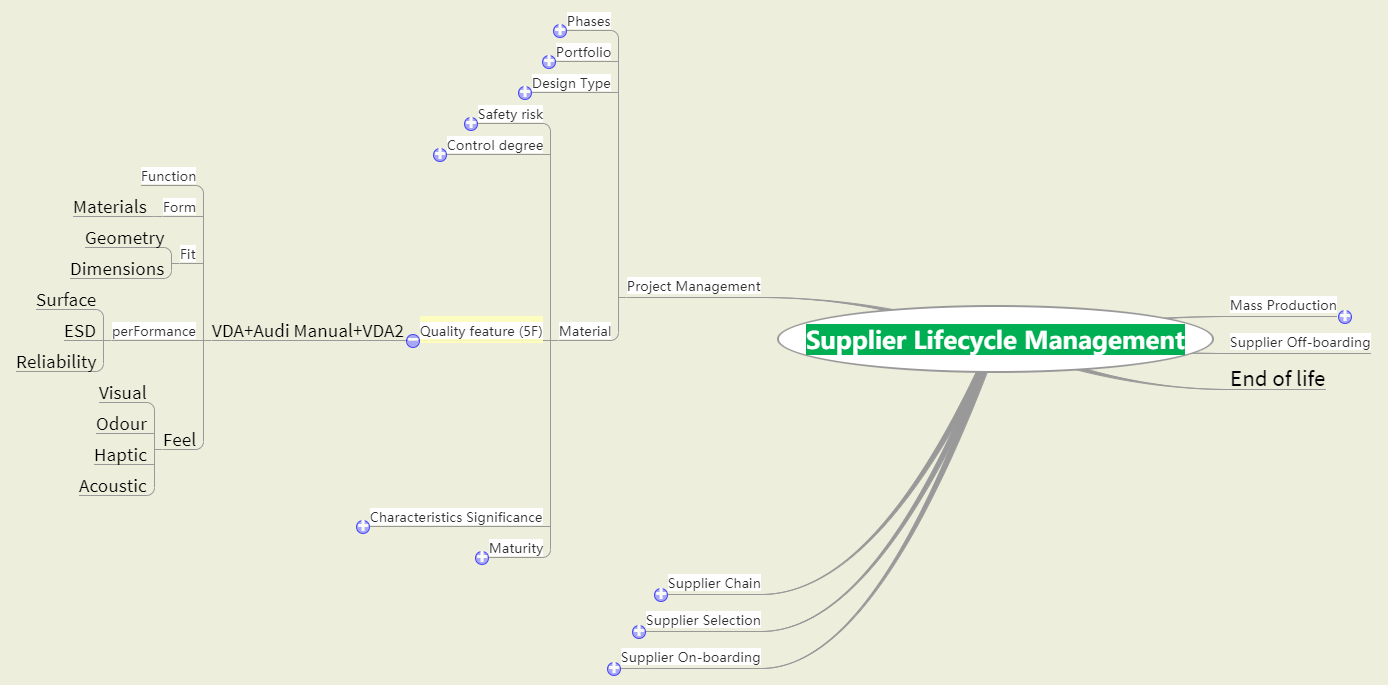

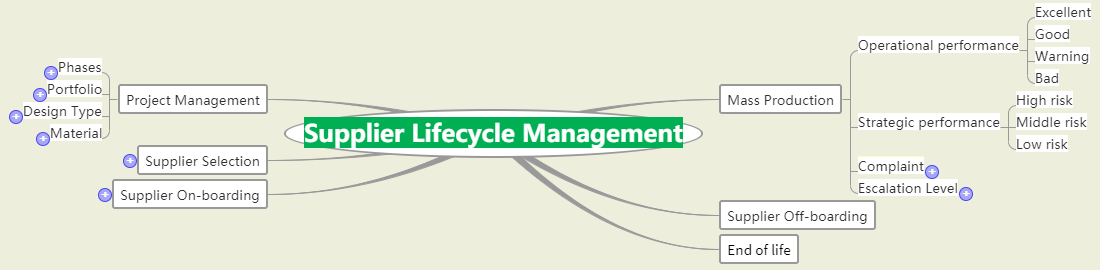

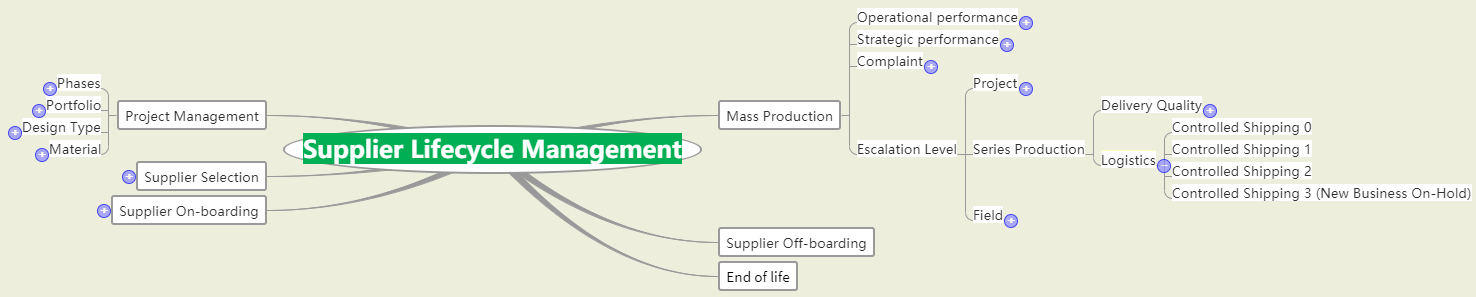

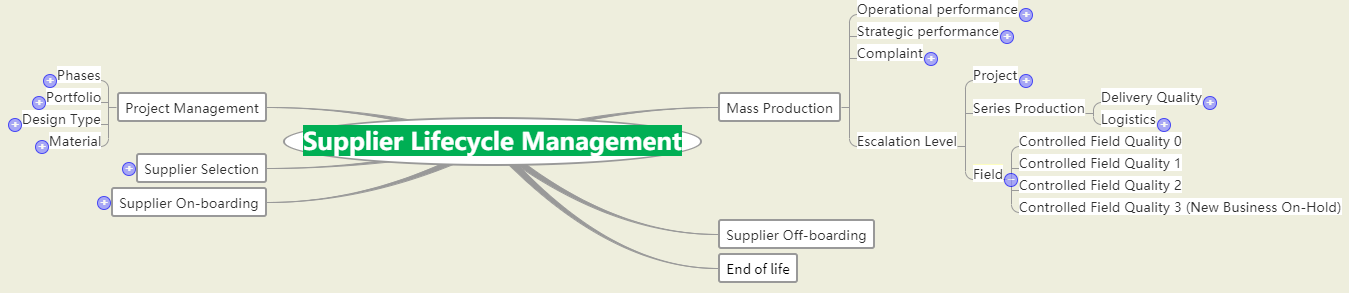

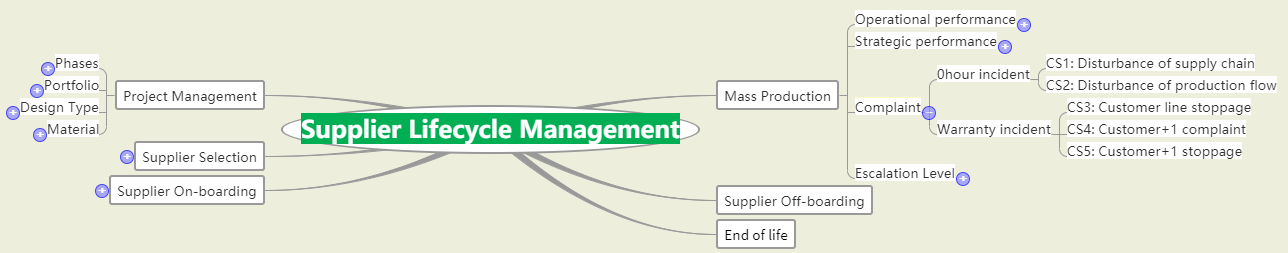

首先从供应商生命周期的框架开始,已经在网站主页做了介绍,以下会结合每个阶段依次展开相关涉及到的分类。

第一,供应链的划分,从最上游的原材料到最下游的终端客户,垂直整合做到极致的公司才会有如此长的业务链,一般的公司的业务模式也就涉及其中的某一段。业务链越长,信息的传输越慢,越容易出错(想想小朋友游戏 传话筒),这也是供应商管理中的一个难点,一般来讲越往上游走,供应商的管理水平越低下,获取信息越难,越慢,反应效率越低下,这无论是从日常的供应链产能调查,还是出现异常时的表现都可以看出来。

与供应链的划分相呼应的是产品类别,如下示意图,当然这里只供参考,每个人,每个组织可能结合自身的特点又有其它的分类。

Figure VDA_Band_04_2nd_ 2010_Englisch_Chapter of part_ process models_Industrial tolerance process

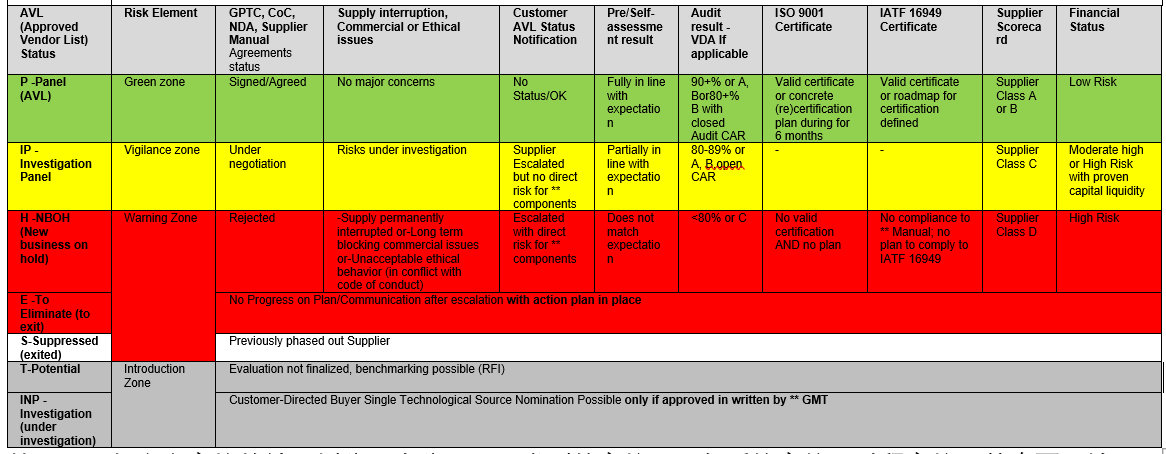

第二,供应商类别的划分,通常也和供应商的总体风险关联,主要由新供应商,批准后供应商,已退出供应商几类细分而成,每一类给供应商的定性和“奖励”有所差异,而不是简单的合格供应商,非合格供应商两类。

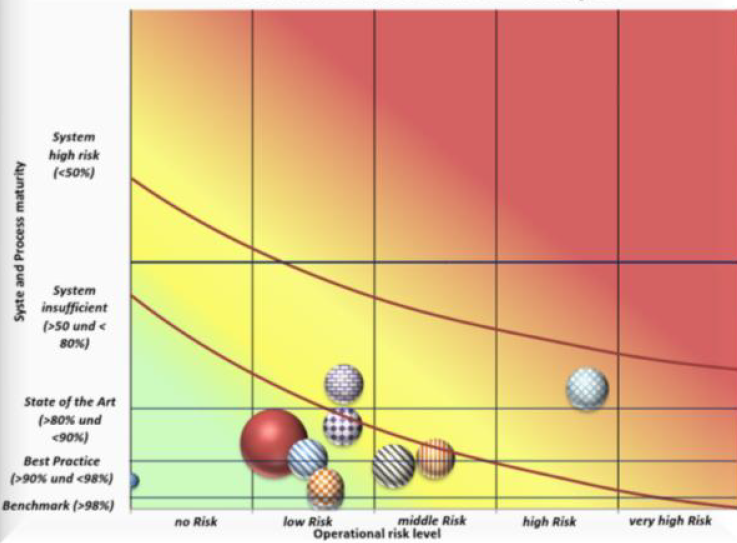

第三,以供应商审核的结果划分,先分为不同类型的审核,比如系统审核,过程审核,其次再以结果划分,当然还有综合考虑各种审核或板块后取定义整体风险结果的,比如BMW 推行的RPAS 审核就综合“系统与过程符合”及“运营风险”。

Figure 2 VDA 6.3 Process Audit

Figure 3 GUKSA Risk and Process Oriented Audit System training materials

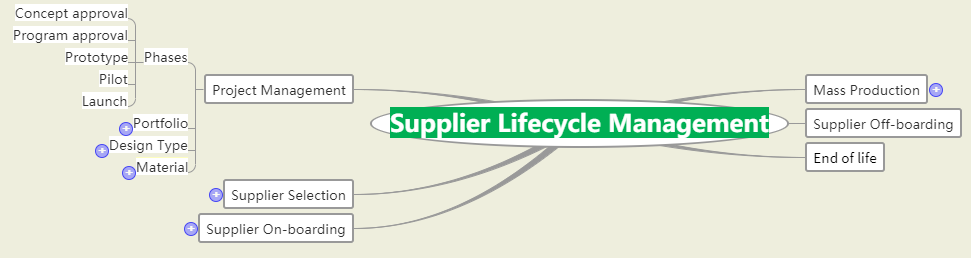

第四,项目管理阶段,涉及到多种划分系统,如同一个多面体看你从哪个角度去看,或者一个蛋糕可以有不同的切法。

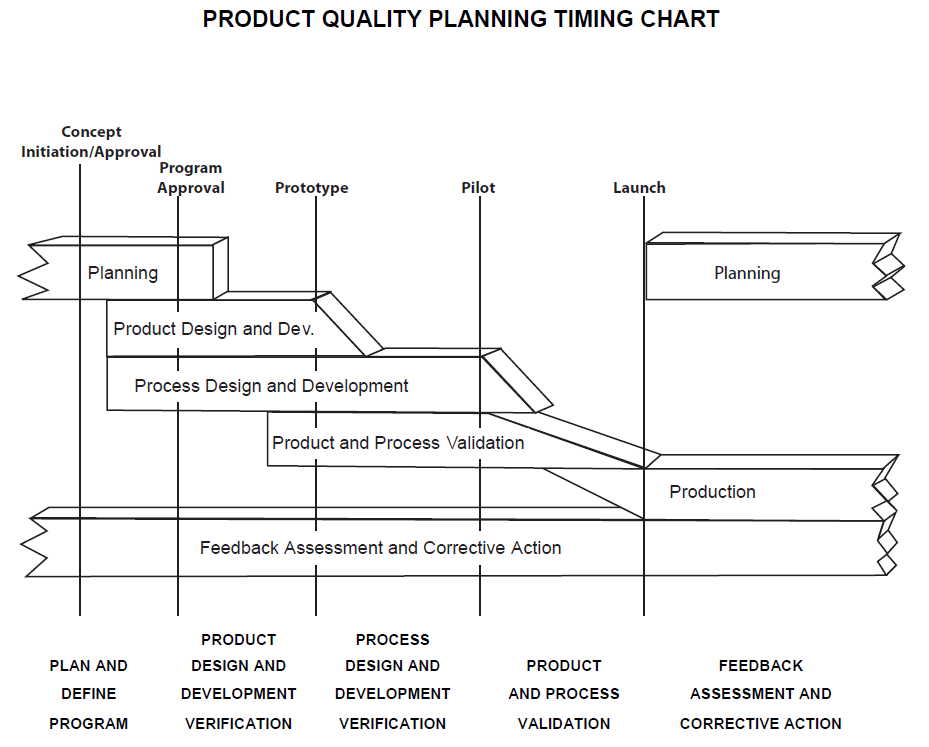

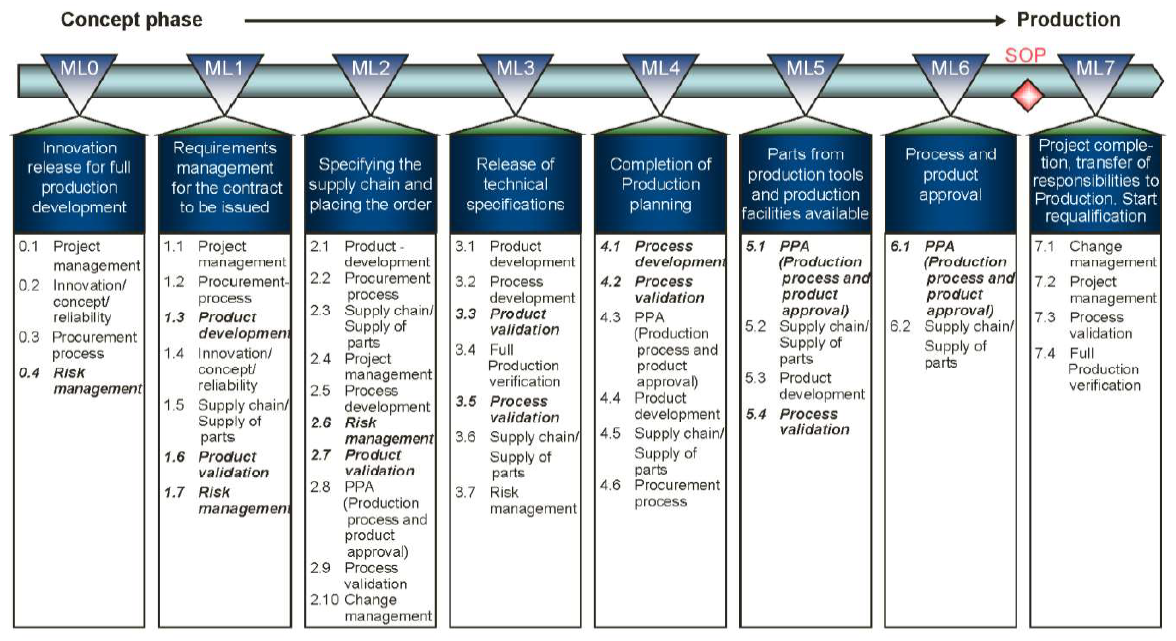

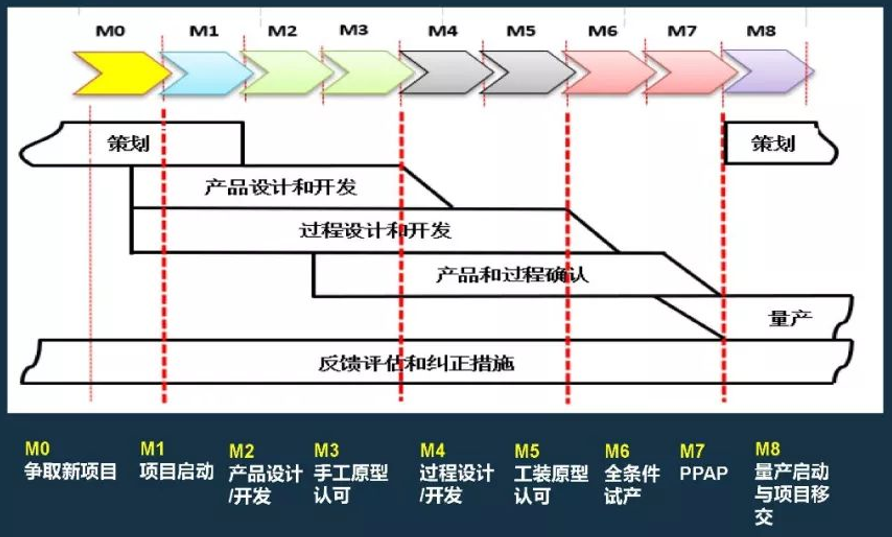

- 按阶段来划分,以PMP 的框架有另外的划分,但是在IATF 16949 的系统内主要遵循APQP或者德系的项目成熟度的阶段分类,每个阶段有清晰的输入和输出,不再赘述。

Figure 4 ADVANCED PRODUCT QUALITY PLANNING (APQP) Reference Manual version 2

Figure 5VDA_Band_2010_Product creation_Maturity level assurance new parts

Figure 6 Source from Internet

- 按项目的大小则又可以分为Project 或者Program, 也可以是Sub-project, Parent-project, Master-project. 而按产品的设计类型则可以是全新设计或者是老设计,亦可以是两者的结合,现实当中新款设计一定是有某种程度的重复和迭代,全新设计的风险太大了。

第五,产品由项目开发而生,实际的管理过程中涉及的分类也比较多。

- 新产品/零件和现有产品,这里现有产品和以上的现有设计是不同的概念,现有产品指已经量产的产品,不变更供应商,生产地址,生产条件等,仅仅只是“采纳”在另外一个“平台”上使用。在VDA 手册中的定义如下“Carry-over Parts: This refers to the re-use of physical parts and components in a cross-platform manner. The “Carry-over” concept enables development concepts of complete modules, through to complete speakers, to be re-used across different speaker platforms.”[3]而以上提到的现有设计则只是设计不发生变化,可能供应商需要重新选择,自然生产条件和工艺会有差异。

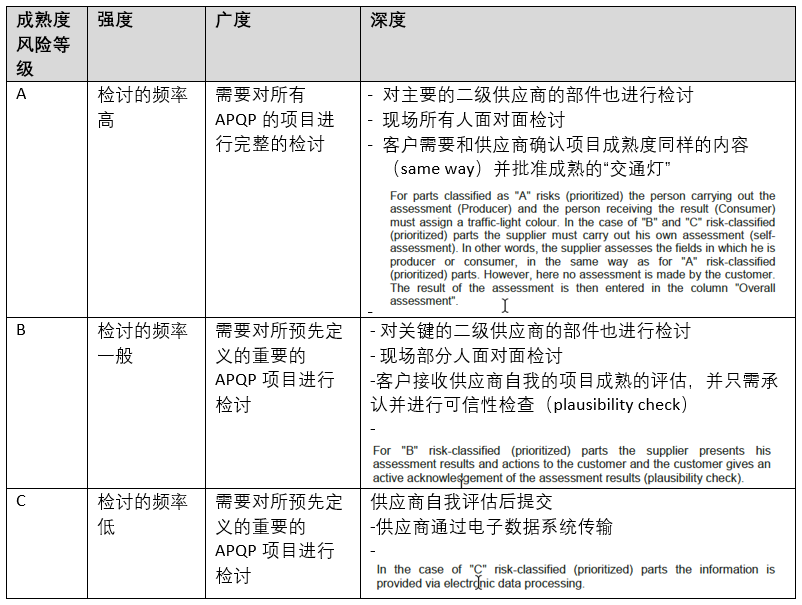

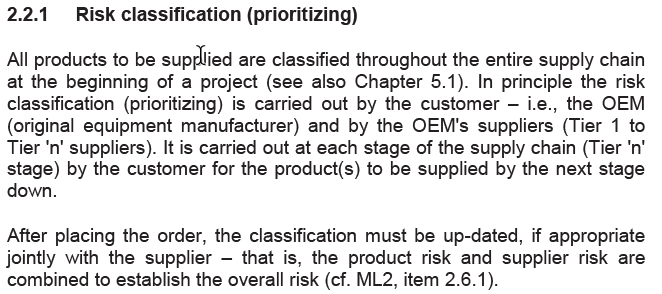

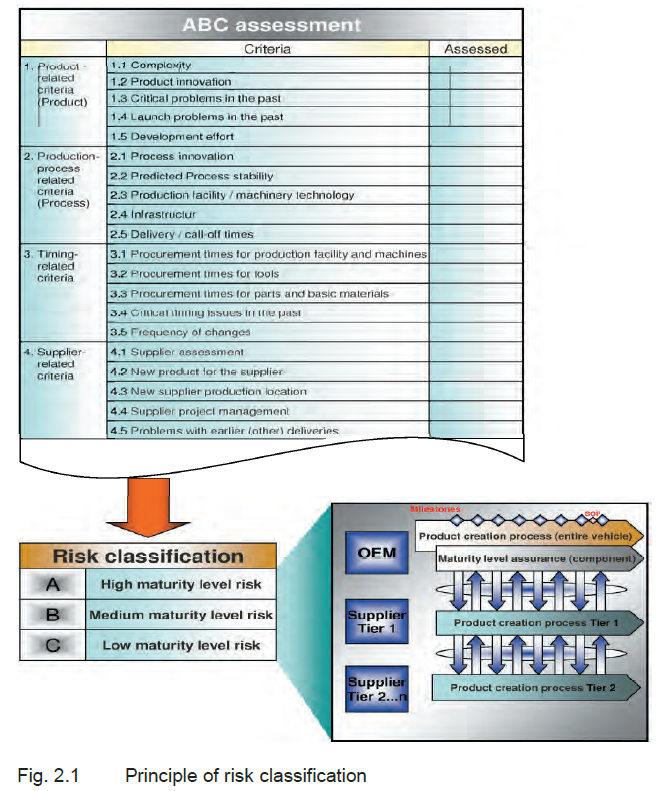

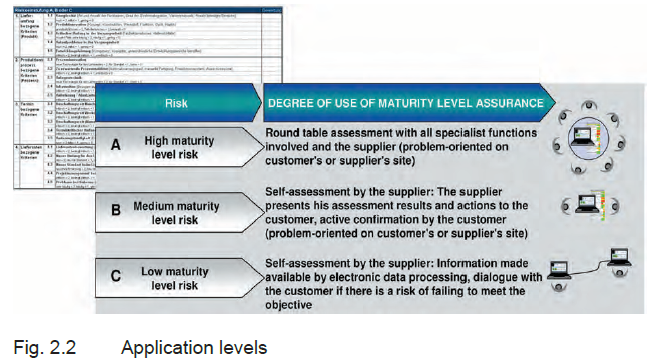

- 新产品基于项目开发阶段的成熟度基础又会分为高,中,低三类,笔者所接触的德系和美系的代表VDA 和GM都有类似的定义。以VDA 手册为例,将成熟度基础分为A,B,C 三级,并有推荐的评分表供使用。不同等级意味着项目开发阶段对待的强度,广度和深度都有差异。参考VDA的分类表。

Figure 7 VDA_Band_2010_Product creation_Maturity level assurance new parts

Figure 8 VDA_Band_2010_Product creation_Maturity level assurance new parts

Figure 9 VDA_Band_2010_Product creation_Maturity level assurance new parts

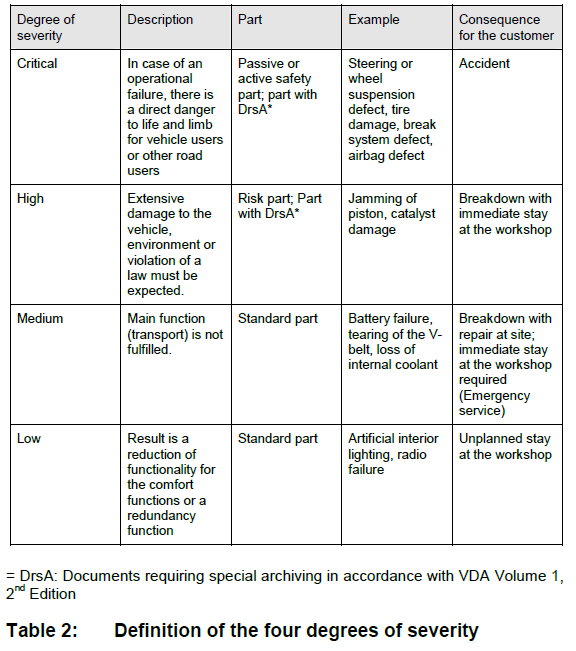

- 依产品的可靠性和安全风险水平(失效的严重度)又可分为致命(CRITIAL, SAFETY),高(HIGH, RISK),标准(STANDARD)部件,这里也包含了法规的要求,比如环保要求。

Figure 10 VDA_Band_03.1_English_3ed 2000_Reliability management

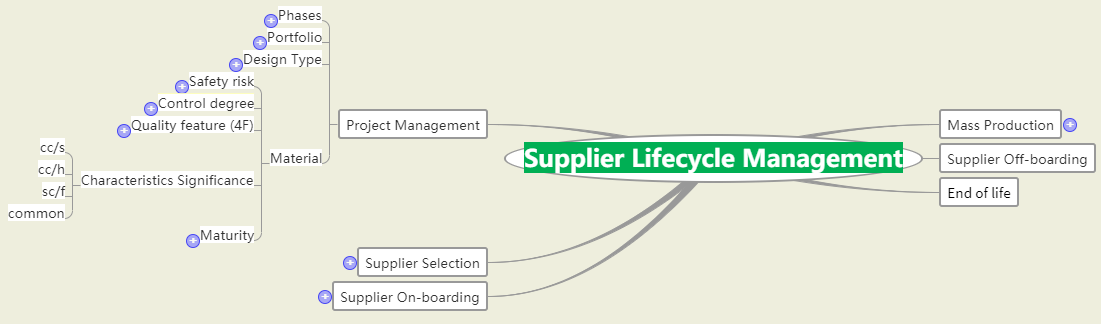

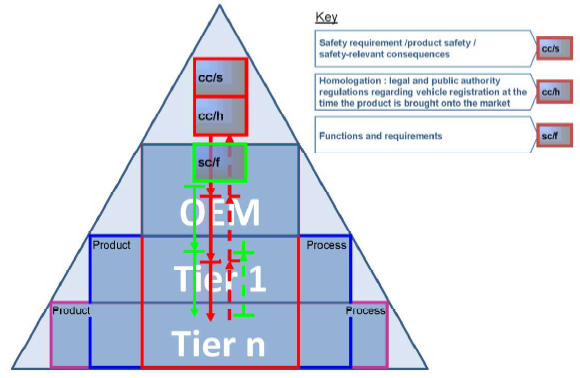

- 按照产品特殊特性的管控,以德系VDA 为例,将产品特征分为cc/s, cc/h, sc/f, common 几类。而产品的4F 又将主要特征分为Function, Fit, performance, Form,另加一个Feel, 也就是功能,尺寸,性能和组成(材料),以及感官。

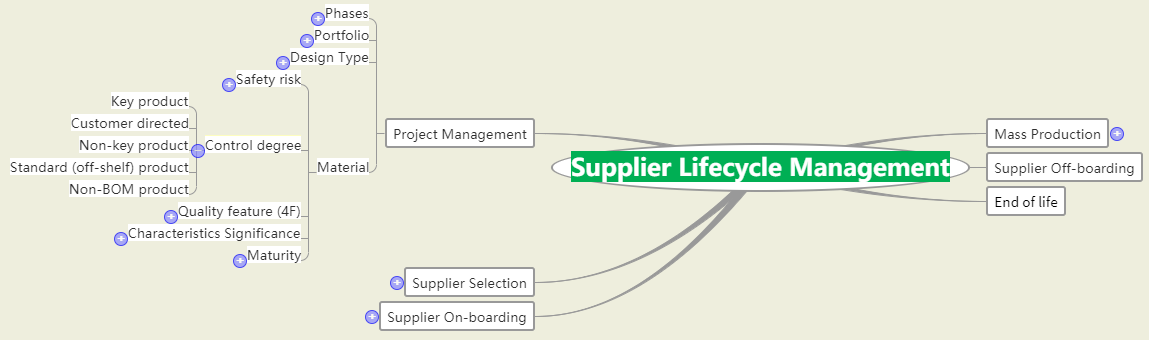

- 而以管控的力度(control degree)和重要性又一般分为BOM (bill of material)和非BOM物料,BOM物料可结合组织的定义分为关键物料(Key), 非关键物料(Non Key)如包材, 以及自己常常无法控制的客供料(directed, imposed)和市场上可直接采购的标准件(standard part, on-shelf part)。

物料的性质有助于定义在供应商选择阶段哪些部门需要参与哪些类型的供应商审核,或者哪些部门是必须参加,哪些部门是可放弃。

Figure 11 VDA_Band_2011 Product creation_Special characteristics EN

第六,量产阶段的表现时常令人困惑,而是时常把战略性的表现和日常运营层面的表现相混淆,笔者理解策略性不同的供应商拿同样的运营指标去衡量自然会不合适,运营看表现更合适,而战略性更应该看匹配和风险。所有的学生都拿同一种考试制度,同一张试卷去考试是不恰当的,这会忽略学生的个性和特长,而供应商的策略性则会对一些品类的供应商多一些包容,而其他供应商则相反,基于风险的考虑。举例如下:

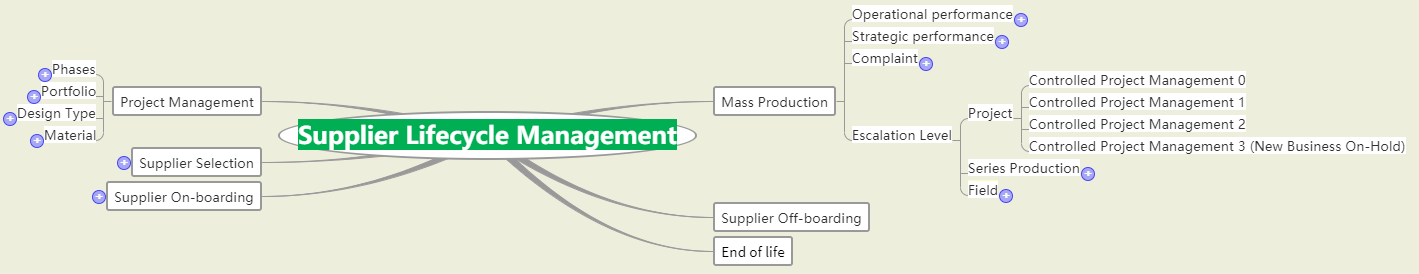

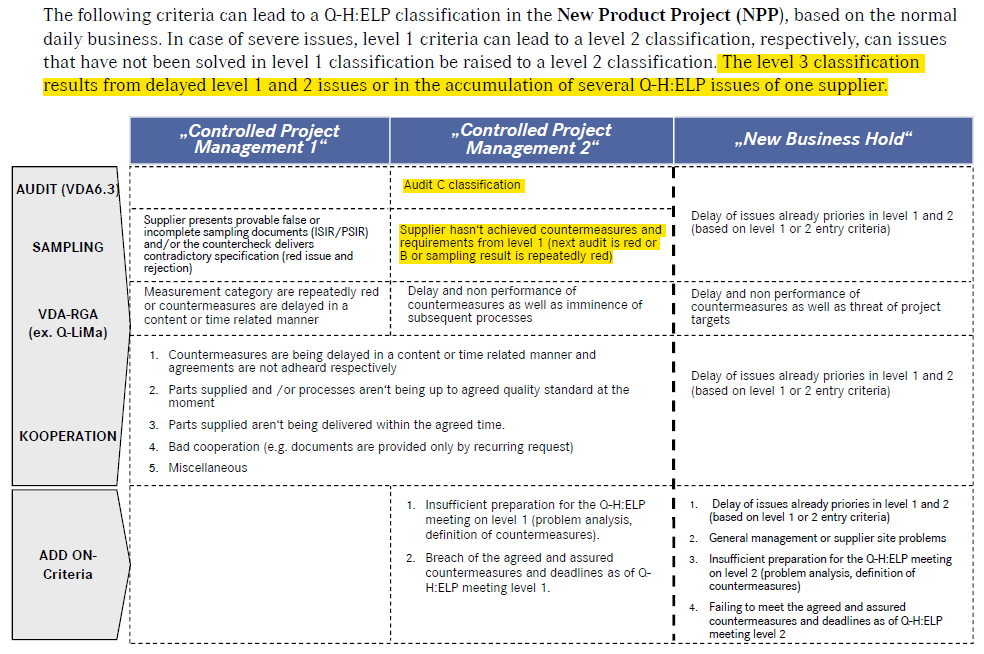

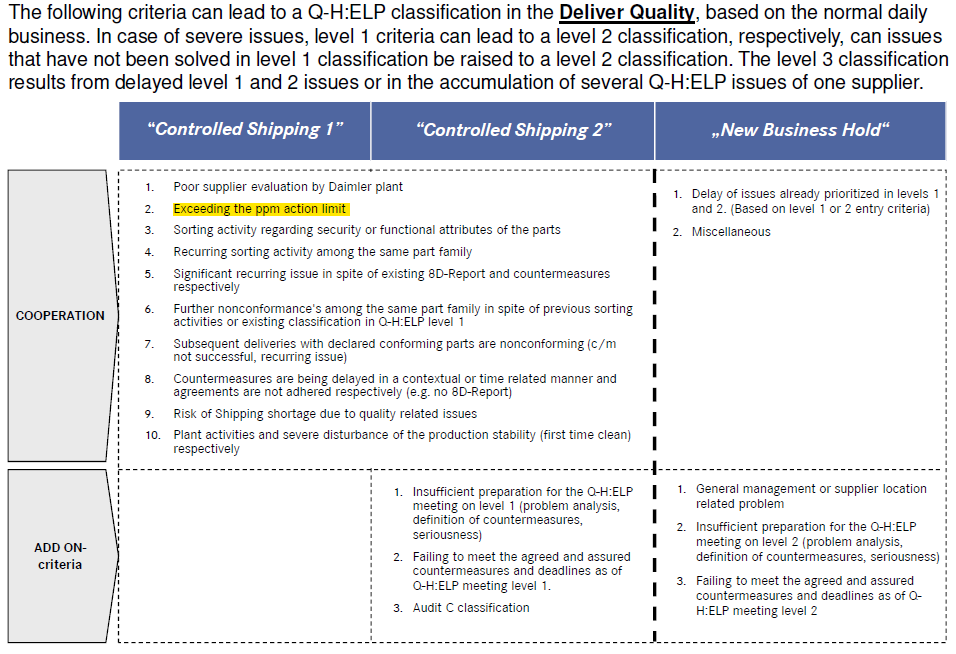

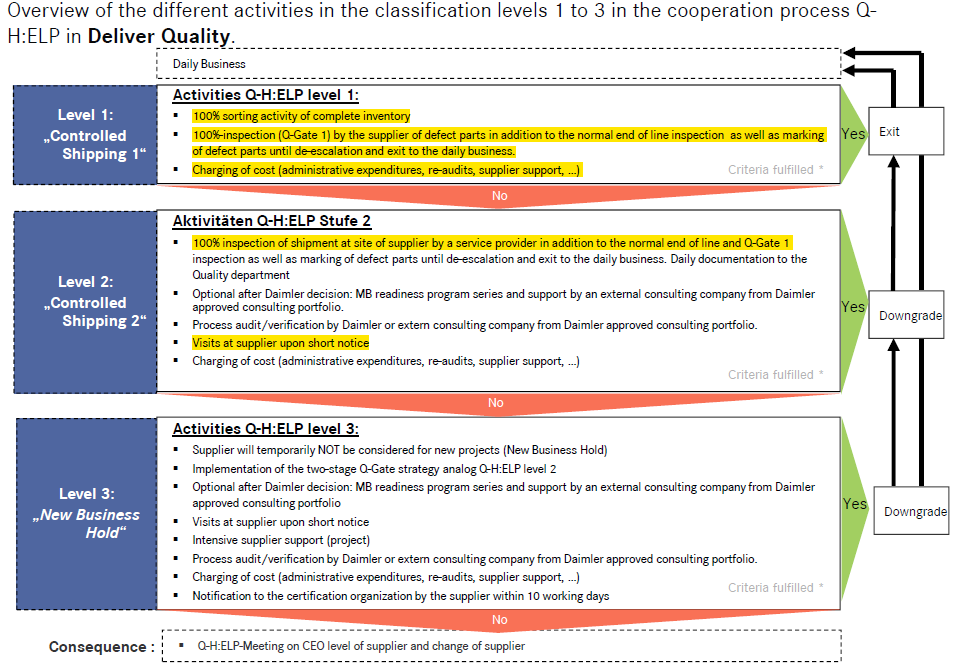

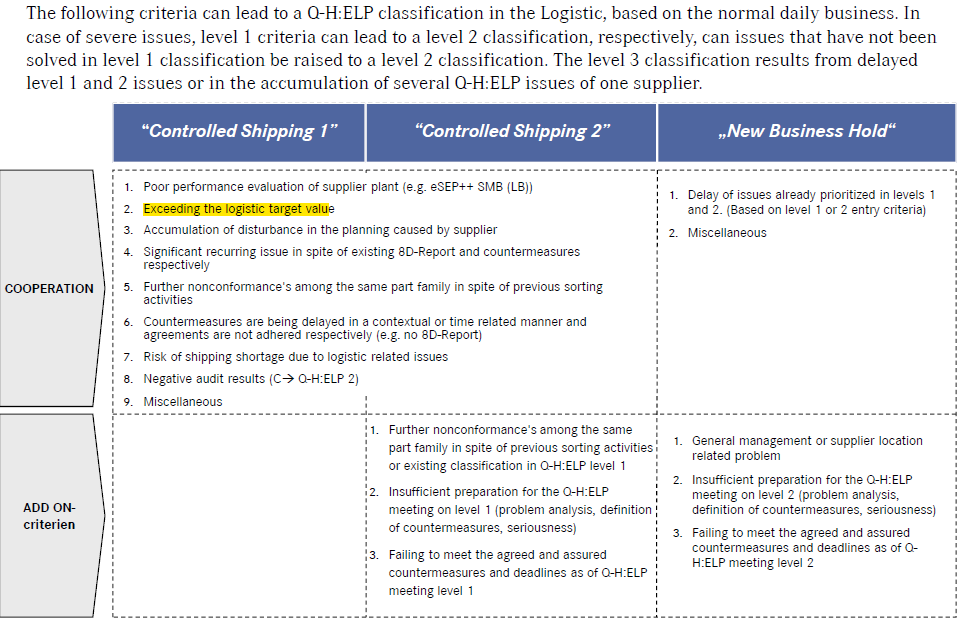

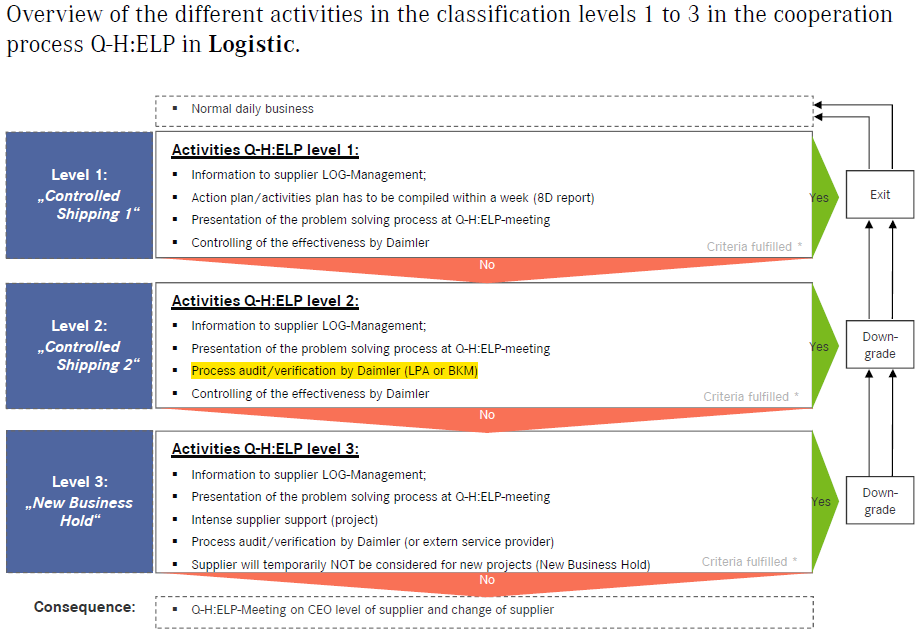

第七,基于供应商的日常,月度表现,不一定某个时间点的表现不佳就给供应商定性为差,实际上所有的表现都会有所“波动”,但是如果较长时间在“差”或者不令客户“满意”的水平上波动,则意味着是真的“差”了,也会引发不同程度的升级。以BENZ 的Q-H:ELP (stands for the German initials in Quality-Issues: Detection, Solution, Prevention)升级指南为例(称为指南的原因是这只是框架性的指引,没有具体的量化指标), 它分为项目,量产,到售后三个阶段。

首先是项目阶段,笔者把它和量产阶段的升级放在一起,方便比较而已。

Figure Q-HELP_INFORMATION.2015-07.EN

Figure Q-HELP_INFORMATION.2015-07.EN

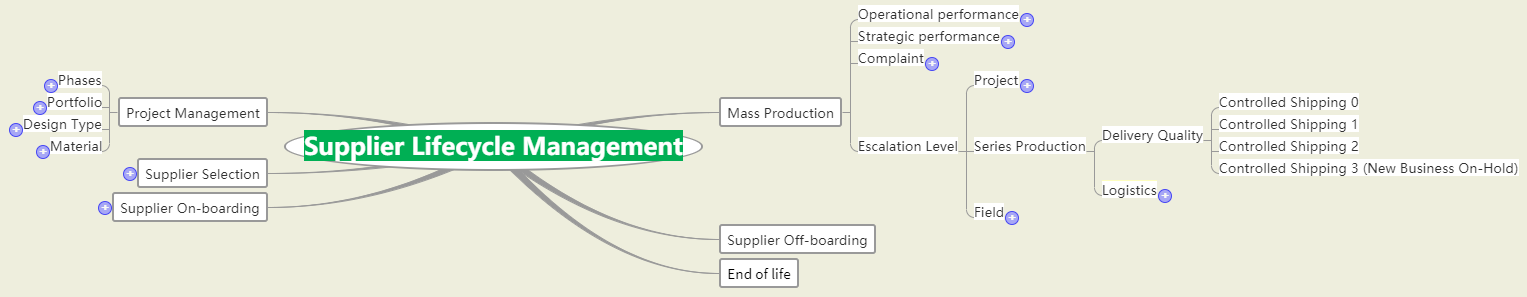

其次是量产阶段,又分为质量和物流两部分,先讲质量部分。

Figure Q-HELP_INFORMATION.2015-07.EN

Figure Q-HELP_INFORMATION.2015-07.EN

再讲物流部分

Figure Q-HELP_INFORMATION.2015-07.EN

Figure Q-HELP_INFORMATION.2015-07.EN

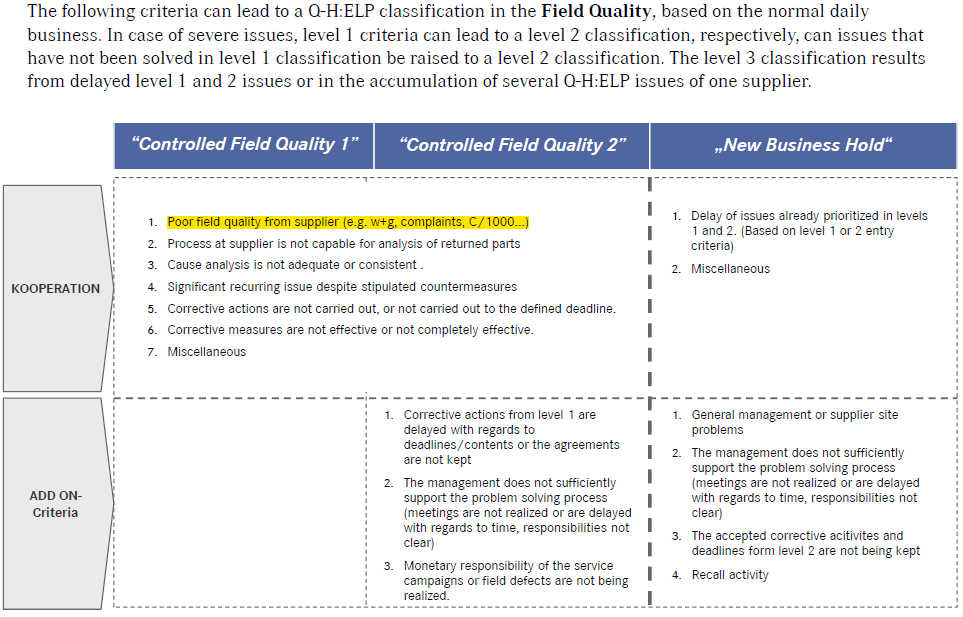

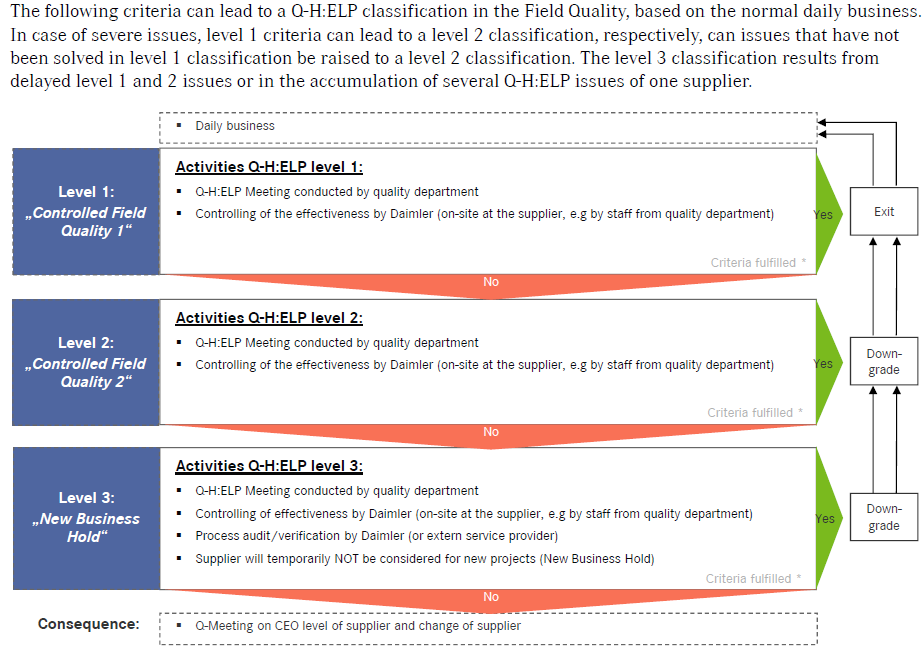

最后是售后部分,也就是交付到市场或者下级客户的表现。

Figure Q-HELP_INFORMATION.2015-07.EN

Figure Q-HELP_INFORMATION.2015-07.EN

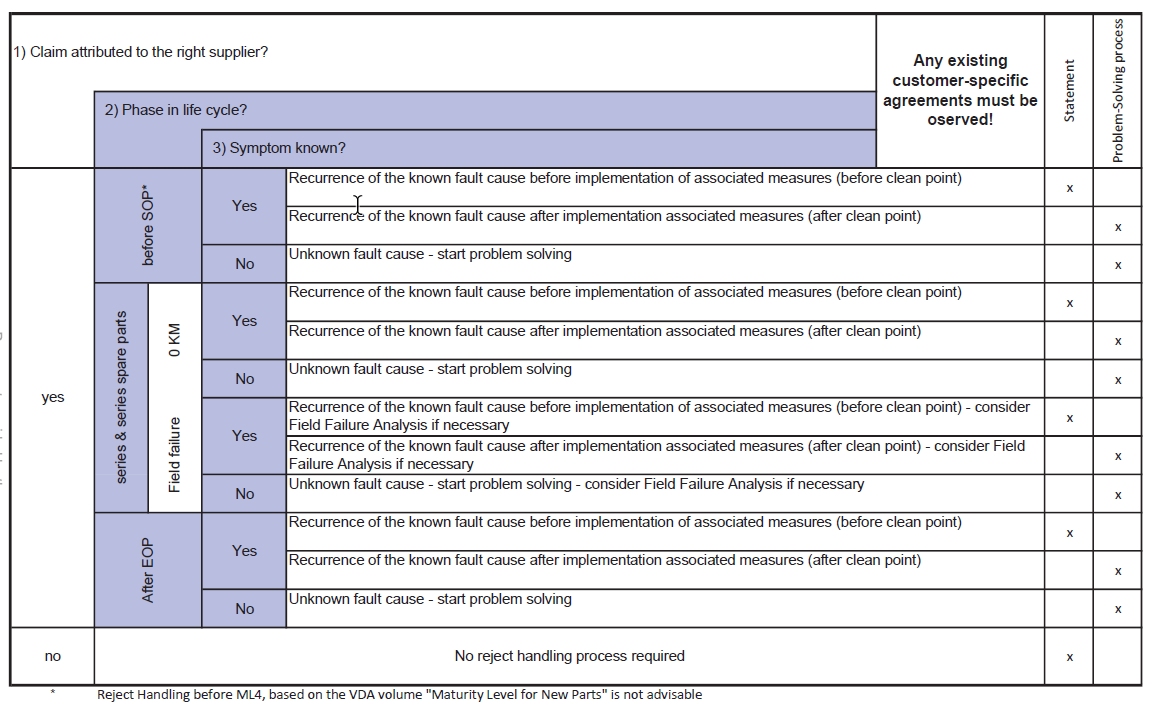

第八,在量产阶段主要是针对客户投诉的严重度进行划分,由一般的物流波动到下级客户的停线,另外一类针对投诉的分类可以参考VDA手册从项目阶段到产品生命结束阶段,不同的类型影响到处理的详细和深入程度。

Figure 20 VDA Band Standardization of Customer Complaint August 2020

以下是用思维导图制作的总览链接。

粤ICP备2022015479号-1 All Rights Reserved © 2017-2023

粤ICP备2022015479号-1 All Rights Reserved © 2017-2023