设计规格与供应商质量的秘密 Specification Design and Supplier Quality

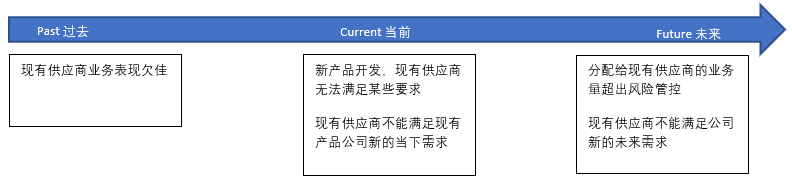

产品规格设计涉及两个阶段,第一是新产品开发阶段,第二是产品量产后变更阶段。众所周知产品的设计对产品加工成本有十分大的影响,同理对于产品部件的采购成本也有十分大的影响,这是为什么供应商管理规范的公司都强调早期供应商参与(Early Supplier Involvement),这是对于新产品开发而言,希望在新产品的开发阶段就把部件的生产和采购成本控制住;而因为各种原因没能做到成本最优的方面,则通过量产阶段,采用价值工程和价值分析等方法来进一步优化设计,降低产品成本,这是在继谈判,精益,电子商务等方法后后更高阶和更有效的采购价格管理方法。

粤ICP备2022015479号-1 All Rights Reserved © 2017-2023

粤ICP备2022015479号-1 All Rights Reserved © 2017-2023