Views: 435

8D已经是一种非常普通的调查并解决问题的工具,有效但并非时时有效,与其说是一种工具,倒不如说是一种思维逻辑和方法论(methodology),如同鱼骨图虽好,但光用它也解决不了所有的问题(在某些场合,所常知的可能原因就能达50项以上,难以一一验证)。本文笔者想聊聊自己对8D方法的理解,如果读者希望追本溯源,了解基本的8D的方法和步骤解释,建议去阅读福特的G8D的说明。

个人的概念里首先整个8D就是对Y=f(x1, x2, x3,…) 的求解,可能性原因里的鱼骨图就是其中的自变量因子x1,x2,x3…,其次一一验证,排除,求解,但是常出现的现象是8D 分析就是将所有已知的x1,x2,x3 …列出来,而没有找到本次具体质量问题对应的X。

其次一阶或者单一影响因子问题相对容易分析,至少容易定性,这就如同一元函数的求解是小学阶段的,也是最简单的,而二元函数则是中学的内容,稍微有难度一些。一元函数比如某个部件机加工尺寸超差;或者是某个模组本身的功能不良;某个产品收料时的外观不良(排除运输因素),但是二阶或多阶问题的分析难度大大加大,比如两个部件通过胶水粘接但是粘接后失效,其中涉及两个部件的粘接面和胶水过程;多个零件组装后的功能失效;时间和环境等外部因素造成的不良,比如生锈,PCBA的静电问题;又比如某次导弹发射失败,涉及方法面面的原因,那么分析则更加困难了。

以下为福特G8D 格式的范例,笔者分享自己的理解和工作中遇到的各类实际现象以及原因。

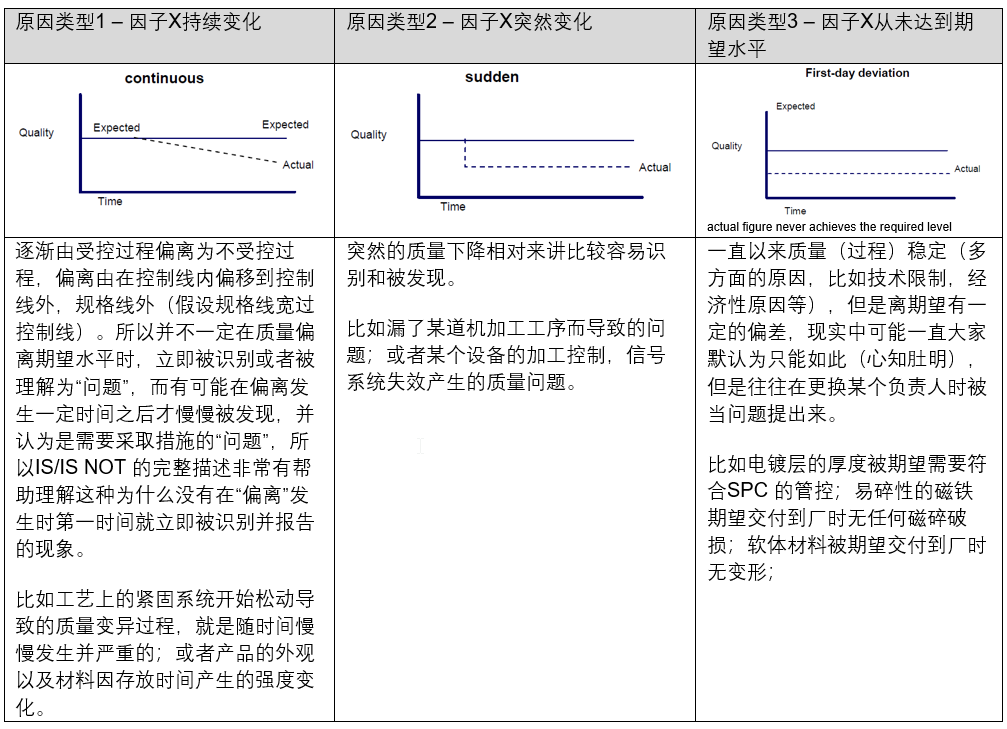

个人理解并非所有的大小“问题”适用于8D过程,在VDA 手册里有段关于选用8D的标准之一“Measurements are carried out to quantify the symptoms. These show whether there is a deficiency in performance. Alternatively, the priority of the symptom (severity, urgency, dimension) requires the process to be carried out. 通过测量以量化现象,这些显示是否表现有偏差,或者说现象(严重度,紧急度,维度)需要采取8D。”[1] 笔者曾经碰到一个同事为万分之一的在采购方工厂组装线尾端发现的外观瑕疵投诉供应商,要求通过8D 来分析(原因仅仅在于害怕客户发现并要求她写8D),而且因为开了8D,还索要相应的行政手续费用,供应商直接拒绝以8D方法调查并提供8D报告,并反馈说过去12个月交付了超过1百万件货从来没有如此的投诉。其实采购方内心是清楚的,零星的外观不良肯定会有,只是以往的处理方式是直接报废,没有大张旗鼓。 换一个思考方式,一直以来供应商的生产和控制过程是稳定的,即便以SPC图管控,在稳定的过程下会有2700 DPPM的产生以及人工目视检验后的2%-5%的漏出,除非希望并愿意外观达到更高的水平。对于一个稳定的过程,是难以进行系统的提升和改进的,尤其是非关键的功能等特性。

现象描述需要清晰,比如以疾病伤痛为例,即便是伤口,但是有擦伤,刀伤,碰伤,烧伤之分,描述不清会导致整个分析偏颇;受伤作为一种伤害相对容易分析,但是以咳嗽,头痛为例就难以一目了然进行分析了,原因在于自变量X 太多,太复杂,如果再加上不描述清楚是晚上咳,早上咳,咳嗽的具体现象,频率等则更加难以分析了。

对于紧急反应措施,个人理解更多是服务类措施(service action),诸如车辆故障时的拉车服务,或者又如给客户提供一辆代用车;对受伤后伤口进行消毒,包扎,止血就是围堵;

D1:经常小组成员不完整,漏了一些应该包含在内的关键人员,比如英文业务,否则海外客户投诉内容的翻译可能理解错了;又比如是物流问题,但是小组成员里却根本没有物流人员。另一类经常缺失的关键人员是倡导者和领队,而换以某个小人物或者是资历浅薄的人员来担任,除了一部分激励成长的目的之外,另外的出发点是背锅和挨批,同时也在客户拒绝接受8D报告时给背后的“领导们”留有一定的脸面和回旋的余地。

D2:问题声明里时常会出现对现象(缺陷)的描述口口相传,导致最后无法复原第一现场。原因之一在于信息传递过程中的衰减和失真,其次因为人为的影响,比如出于自保的考虑尽量把现象往对自己有利的方向描述,而对自己不利的方面则视而不见或者轻描淡写,或直接扭曲误解,断章取义。所以向发现问题的第一现场的亲自发现问题的员工了解十分有必要,而且尽早,否则随着时间的消逝“第一观察员“的记忆也会下降;其次如果可行,在问题发生的现场配置实时的摄像头和录像仪,笔者就曾经碰到过利用现场影像记录证明了某次非本公司原因造成的交付后包装箱内货物缺失的投诉。

其次涉及供应商的问题通常需要第一时间寄送样品(良好的和有异常的)给供应商,这其中就有许多细节需要提前商量达成一致,正所谓Devil in Detail(魔鬼在细节中),主要是围绕5W1H,比如寄多少良品,寄多少异常品,从哪里取的样品,谁确认的样品,测量和确认的报告,如何保护和标记每一个样品,谁承担运费,寄给谁,收到如何处理,可以直接拆箱吗,确认样品的过程需要和客户视频确认吗,确认样品的步骤如何安排,等等。笔者常碰到的问题是样品直接寄给供应商后,供应商独自分析完,给出一份无异常的结论报告,样品直接报废,导致后续的进一步分析难以进行,调查的时间进一步延长,或者因为本身样品的数量有限导致后续再无法复现问题。

再次既然是问题,通常就会有个可以比对的标准,然而实际当中标准无法一一穷尽(想一想为什么有些技术能力强大的公司其技术和检测设备到强于相对较弱的公司),因而会出现“似乎”现象与“之前表现”有所区别,但是却没有定义的标准用来衡量,比如颜色明显与之前有差异(现象),但是却因为没有定义而无法判断是否算一个问题(合格与否)。就如同一个人在现有的所有医学检查下结果正常,但就是感觉头痛,我们却不能说这个人是正常的状态,因为没准下一个开发出来的医学检验项目就能判断出来。

为了更好的描述问题,一个非常实用的方法就是IS/IS NOT, 可惜很多人没有正确的运用,建议读者参考Charles Higgins Kepner;Benjamin B. Tregoe (经常简称KT)关于IS/IS NOT 的””的书籍“The Rational Manager”的详细描述。

好的问题描述有助于理解质量Y和因子X是如果随时间发生变化的,如下三类变化形式。

D3:其目标是给客户提供100%的保护,也就是不让客户再看到同样的失效现象,而同时还不衍生出新的问题。其次措施及其效果应该是在产品交付客户前得到过验证,而不是交由客户收货后再验证。再次措施应该是经济性的,笔者曾经碰到一个供应商在8D报告中本来是应该在围堵措施中采取200%的围堵,结果“聪明的“没采取这个措施,而是改以”在现有直接目视的基础上增加一个放大镜检查“,混过了客户对8D的接受确认,后来笔者才从其他同行了解到增加放大镜起不到作用,其真实目的只是为了避免客户要求200%的检查,因为后者成本更高。

D4 其实通俗讲就是为了解释两个问题:为什么会产生?为什么会流出?,也就是 VDA 第4卷手册中的 “Control point” 和“Escape point”

Control point – A point in the control system at which the product / process is checked for compliance with defined quality requirements.控制点 – 控制系统中的一个点,用以检查产品/过程以确保符合定义的质量要求。

Escape point – The point at which the problem slipped through. The earliest point in the process at which the problem could have been detected but was not detected. 逃脱点 – 问题流出的一个环节。在过程中最早的一个点,本可以发现问题的,但是却没有做到。[2]

验证分为三阶段

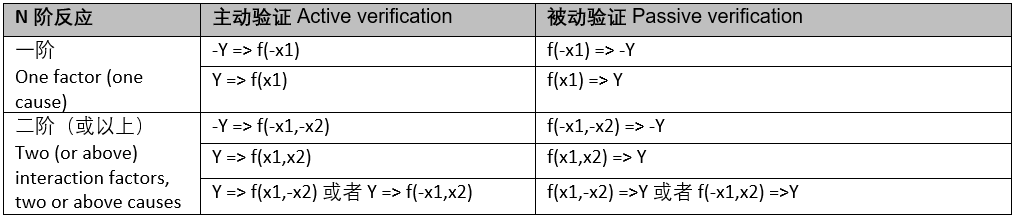

第三阶段的“Root Cause” 验证通常是经过以下两个环节的得来的:被动验证和主动验证。

“Passive verification is carried out by observation. With passive verification a check is made as to whether the cause is present. If it cannot be demonstrated that the cause is present, there is every chance that the “most probable cause” is not the real cause. 被动验证是通过观察。被动验证时,检查(良品和不良品)是否(最可能的)原因有(真正)呈现。如果(最可能的)原因有呈现而(良品和不良品)现象不能显现时,很可能”最可能的原因“不是真正的原因。

Active verification is a process, in which the effect of the cause can be “switched on and off” 主动验证是一个过程,原因的影响可以“开启和关闭“,笔者理解为正向验证和反向验证,或者正推和反推,又或者称为问题重现,如果X和Y能够既能正推又能反推,那么两者就是是强相关的关系。” [4]

被动和主动验证需要同时满足才能证明是本次问题真正的原因X1(真因),否则仅被动验证成立会将其他非本次事故的X2,X3 等“Most Likely Cause” 定义为真正的原因;同理,仅主动验证成立一样会犯类似的错误。

以控制电灯的开关为例,X 是开关,Y是灯,X1是控制一盏灯的一个开关,X1为“+”时,Y为“+”,X1为“-”时,Y为“-”,如果直接得出X1 就是控制Y的唯一“真因”就会犯错,因为可能还存在控制灯的另外一组开关,使得Y为“+”时,X1不一定为”+”, 而是为“-”,Y为“-”时,X1 反而为“+”,开关越多越复杂,这就等同阶级越高越复杂,越难调查一个道理。

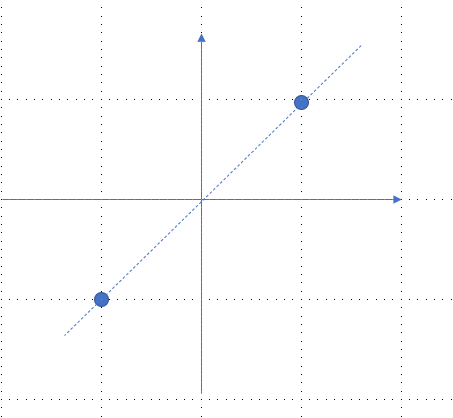

以函数来表示笔者是这样理解的,Y=“+”,X1=“+”,Y=“-”时,X1=“-”,意味着这个函数会通过(1,1)和(-1,-1)两个点,但是并一定就是通过这两点的直线,原因在于如果函数的曲线同时还经过(-1,1),(1,-1),那么就是一个类似抛物线的曲线,也就是二元函数,这也就是为什么要主动和被动两种验证,其中一种验证只能证明是一个必要条件,并不是充分条件。同时也能看出来阶级越多越高,函数和曲线越复杂。

没有这些验证,团队则只能是停留在鱼骨图(因果图)的猜想当中,也就是只停留在Possible Cause 或Most Likely Cause 阶段,如果将鱼骨图中的可能原因“Possible Cause” 按以往的经验对发生的可能性以柏拉图排序如下(类似8D中的% contribution),人们很容易有一种直觉,“X1是主要原因”,但是实际上X只是被动验证中的某个X,而在实际发生的问题中,它并不是主动验证所发现的一个X,主动验证所发现的有可能X7是其中之一,而X7则同时也是被动验证中的一个X,也就是说有可能真正的原因是X7,而不是X1。当然真正的原因有可能是好几个X同时发生,也不能排除几个X 发生多阶的交互反应。

然而现实中常常存在验证难以进行复现的情况,再加上人为的各种原因,这导致无法了解到真相以及真正的原因,小至问题无法调查清楚,永远杜绝,大至生活中的屈打成招,冤假错案。因而原因分析有局限性,比如通常忌讳写是因为管理系统的原因,而偏偏朱兰曾经说过80%的品质问题来自于管理,不得已导致读者经常碰到的分析结果归结为是“员工问题”。

其中一个笔者听过的类似例子是多年前某次火车事故,事故现象是铁轨松动,非常严重的隐患,迫于上层的压力需要调查并给出原因说明,但是下面调查时得出的各种结论又将原因引向管理水平,或者某个员工,领导的失职,每每头脑风暴时有成员提及或者暗示到这些原因时,局长的脸上就难看,看起来都不是“上上之策”,最后一个“聪明”的成员提供了一个原因让局长立即就喜笑颜开了,“最近山羊挺多的,应该是昨天晚上附近出没的山羊把铁轨顶松了。。。。。。“,一听说是山羊的原因,大家都松了一口气。

D5选择最好的永久性纠正措施来消除问题的原因,并且预防问题从“Escape Point逃逸点“ 逃离(流出), 而且纠正措施不带来新的问题。这涉及到Decision Making 决策的技巧,通常从两个三个维度来决定可行性:

- 纠正措施的重要性,

- 有多好(成本,技术,流程限制,法律规定,完成时间等),

- 有什么副作用。

理想的状态当然是能够找到合适的纠正措施,但是通常事与愿违,否则早就针对很多问题已经采取对策,避免问题的发生了。现实中针对偶发的问题,往往是一时没找到理想的对策,最常见的是成本限制,或者是成本投入的边际效应太低,也就是投入太多,而回报太小(站在组织的角度),尽管可以解决客户端的问题。比如某作业是人工作业,一定要有防呆或者自动化才能完全杜绝人工错误;又或者某类产品的包装一定要非常好才能完全避免物流的损伤,但是精细的包装成本与实际的产品成本不成比例。

自然,如同VDA 手册中有强调,“If you cannot prove that the problem is solved, it is not solved !“,翻译过来,”如果不能证明问题有被解决,那么就是没解决“。措施需要有验证,而且验证得出的效果评价 (% effective)被证明是有效的。

从D5中被证明有效的措施中决定真正可行并可以被实施的长期纠正措施。笔者常见的是有人习惯于把问题的关闭D8和验证联系起来,比如连续跟踪了M次交付或者N件产品,客户无异常反馈则认为问题可以关闭(当然前提是内部也事先确认合格)。但是笔者的经验是M或者N需要至少在概率上具有较高的可信度,比如说M=3,无异常的可信度(1/2)^3=1/8 (12.5%),取M=5 更合适,(1/2)^5=1/32(约3%),N的取值则需要结合问题发生时的比率基于二项分布或者抽样概率来判断。

“Prevent recurrence – This is an action to prevent the occurrence of current problems, similar problems and systemic problems. The current problem is the problem covered by the present 8D process. Similar problems are problems of a similar nature to the problem covered by the present 8D process. 预防再发生 – 这是预防措施防止现有问题,类似问题,系统问题的再发生,现有问题是8D中所针对的问题,类似问题是具有类似性质的问题 “[5]在Prevent 防止生产, Protect防止流出的基础上增加一个为什么体系,FMEA 没有预测到的Predict,形成3P 的体系。。

8D 的分析调查除了找到本次问题真正的原因X1,同时也需要确保其他的自变量因子X2,X3等有被控制,因为它们也会对Y产生影响,否则下次还会出现因为X2,X3 等导致类似问题和事故。其次为进一步改善质量,有必要针对类似的问题进一步考虑其他的措施或者当前措施的范围。比如对于供应商而言,外观问题可能有形形色色的种类,像毛刺,凹坑,杂色,凸点等等,产生的具体原因和来源也各不相同,然而对于客户而言,可能认知就是一种 – 外观缺陷,因为客户期望的是外观无瑕疵,那供应商执着于解释缺陷A和缺陷B有所区别尽管从产生的原因上讲有一定的道理,但是在流出的原因和对策上却往往是相同的。当然有些公司没有这么做,导致类似的问题重复发生,并换了一种“持续改进”的思路成立“专案改善”来改善。

常见的是经验教训的缺失,因为大家认为纠正措施,预防措施都拟定了,就不必再重复,多此一举了,然后笔者的经验是先对本次的问题报告的目标,过程和效果进行评价打分,满意之处自然应该有经验,不满意的地方则应该留有教训,以做到举一反三。

欢迎大家留言探讨。

- VDA Volume 4 (2020)– 8D method, page 3. ↑

- VDA-Volume 4: 8D Method, Long Version ↑

- VDA-Volume 4: 8D Method, Long Version ↑

- VDA-Volume 4: 8D Method, Long Version ↑

- VDA-Volume 4: 8D Method, Long Version ↑

粤ICP备2022015479号-1 All Rights Reserved © 2017-2023

粤ICP备2022015479号-1 All Rights Reserved © 2017-2023